Tebisとプロライズでダブルの性能発揮

NC自動化は決して大企業だけのテーマではありません。シュトゥットガルト近郊ラインフェルデン・エヒターディンゲン(ドイツ)のPS-Prototypenschmiedeはそのいい例です。従業員数わずか6名と小規模でありながら、最新技術を導入して完全に標準化を図り、製造工程も最適化されています。

会社

PS-Prototypenschmiede

都道府県

Leinfelden-Echterdingen, ドイツ

主要課題

プロトタイプ部品とパイロット生産部品

利点

- すべてプロライズで計画・制御

- 自動化と標準化

- 製造工程のチップ制御

分野

コンポーネント製造

公開済み

2016

インタビュイー: ロルフ・ヘディケ氏(Rolf Hädicke)、マーク・グラス氏(Mark Gras), ラインフェルデン・エヒターディンゲン(ドイツ), ドイツ

With the help of Tebis and ProLeiS, our machines are now operating at 90 percent capacity. We now need only three to four weeks for machining operations that used to take six to eight weeks.

青年企業家のロルフ・ヘディケ氏(Rolf Hädicke)とマーク・グラス氏(Mark Gras)がPS-Prototypenschmiedeを設立したのはわずか3年ほど前ですが、当時から両氏はある点で意見が一致していたといいます。それは、「とにかく起業してみよう」というのはやめよう、というもの。そのため、事業成功のために最初からプロセスを標準化し、構造を明確化するという将来を見据えた総合コンセプトを打ち出したのです。

そして、これが見事に大成功を収めます。すでに初年度である2014年には事業目標を達成。

プロトタイプ部品とパイロット生産部品のスペシャリスト

PS-Prototypenschmiedeのコア・コンピタンスは、システムサプライヤーとしてアルミニウム部品を生産しているところです。優先的に製造するのは、プロトタイプ部品とパイロット生産部品。そして、連続生産でも『困ったときの救世主』としてすでに有名になっています。納期までほとんど時間がないが何とかしたいというお客様のため、チームが一致団結して作業に当たり、これまでにも幾度となく成果を上げてきました。

そんな条件でも非常に効率よく、それでいて柔軟性を失わずに、高いレベルの品質を維持できるのです。PS-Prototypenschmiedeの特徴は製造する『物』ではなく、その『方法』にあります。キーワード:それは全自動化にほかなりません。

超高精度の高速切削(HSC)のおかげで、一からミリング加工を施したAサンプルが簡単に仕上がります。左:合計加工時間2時間のインサート4つ、セットアップ時にミリング加工。右:二種類のショックタワー、二つセットで加工時間1時間、セットアップ。

全自動とは思えない製造技術

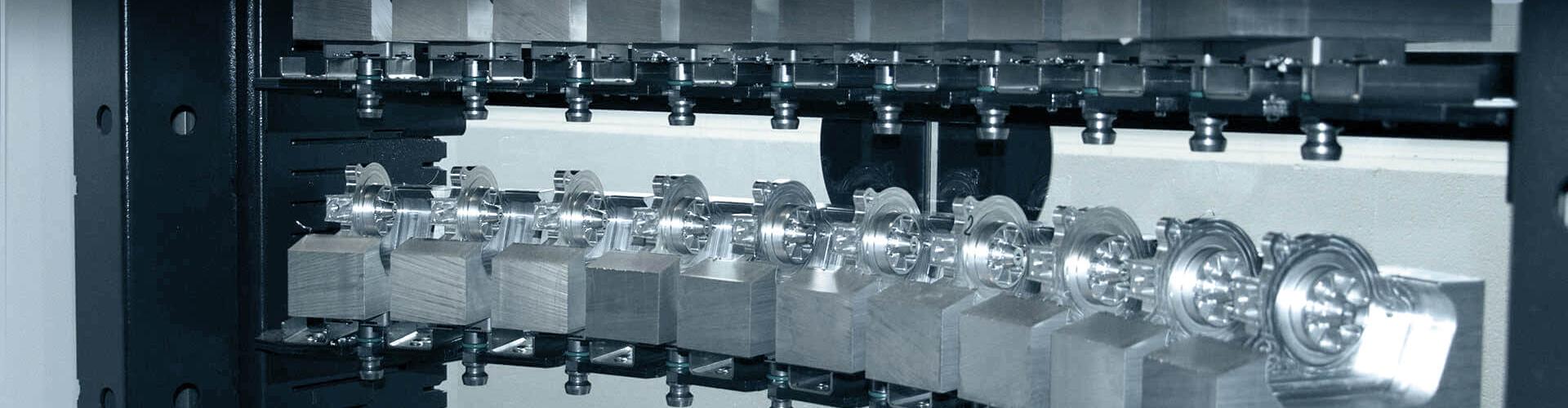

設立からあっという間に成功を手にしたその機械工場を見学に訪れたとき、第一印象はかなりユニークなものでした。まさにすべてがマルチタスキング。ほかの部品がすでに加工段階に入っている一方で、いくつもの部品が同時に装備されているのです。マシニングセンターの同時高速5軸ミリングマシンMikron XSM 600U、Mikron HSM 600U LP、最新のMikron XSM 600U LPは3台ともフル稼働。

これらのハイテク機器だけでなく、プロセス自体もまた興味深いものがあります。いずれの機械にもパレット交換機が内蔵されているため、機械によっては最大3台のゼロポイント・クランプシステム(直径50 x 50、150 x 150、または240 x 240 mm)の使用が可能です。パレットに直接内蔵されているチップには加工データとツールデータ、そして部品の正確な位置が保存されています。これらの情報は自動的に呼び出し、機械に転送できるようになっています。そして、部品が予定通りのタイミングで機械に装着されたときには、適切なNCプログラムが準備完了状態となるのです。このとき、機械メーカーのセルマネージャーに直接アクセス可能なため、機械を手で起動する必要はありません。機械への装着と部品の交換は、リニアユニットによって行われます。

それにしても、一連のプロセスがここまでスムーズに機能するのはなぜでしょう?どうすればそれだけ短時間で、確実で優れたNCプログラムを作成できるのでしょうか?

「営業派」ヘディケ氏にたずねると、「まず、何よりも大切なのはチームです。うちのスタッフはレベルの高い専門教育を受けていて、いつでも1000%の実力を発揮してくれます。それでも当社の自動化プロセスを完全に画像化でき、さらに全製造工程の計画・制御も可能な高性能ソフトウェアは欠かせません」と説明してくれました。そんなPS-Prototypenschmiedeが採用したCAD/CAMソフトウェアこそが、当社のTebisです。計画・制御にはID GmbH社製のプロセス、ガイド、制御システムプロライズが選択されました。Tebisもプロライズも最初から導入されたわけではありません。プロライズはTebisの提供により、納入、実装されることになりました。

80枚のパレットを収容可能なXSM 600U(左)と3種類のサイズのパレットを267枚収容可能なリニアユニットのロボット(右)。リニアユニットによってHSM 600U LPとXSM600U LPの実装が行われます。

競合5社製品にはないTebisの魅力

「自動化の要件を高く設定する中で、旧式のCAD/CAMシステムではどうしてもすぐに限界がきてしまったんです。それに、プログラミングの手間も大きな負担となっていました。せっかくのハイエンド機をまったく理想通りに使いこなせていない状態でした。新システムの導入にはかなり頭を悩ませましたね。とにかく最高のソフトウェアが必要でした。選択を誤りたくなかったんです。そのため、一気に6つのシステムを念入りにチェックしました」と「技術派」のグラス氏が説明してくれました。Tebisに決めた理由については、「大きな決め手のひとつとなったのは、Tebisでうちの自動化プロセス全体を完全に画像化できるという点でした。Tebisは自動化にしっかり対応しているんです。また、ミリング加工技術もすべて満足のいくものでした。決め手の一例を挙げるとすれば、同時加工技術と仮想マシンを衝突点検のためだけではなく、計画段階からすでに使用できるという点ですね。それにTebisのフィーチャースキャナを使えば、穴やねじ穴、リーマなどのフィーチャータイプをスキャンして、製造カテゴリーごとにまとめることができます。ツールテーブルとその切削パラメータなどのTebisライブラリ、さらにテンプレート技術により、NCプログラミングの完全な標準化を実現することができました。テンプレートを一度使用するだけで、新人プログラマーでも短期間で効率的に作業を進めることができます」とグラス氏。

メーカー独自開発のソリューション

一方のヘディケ氏は「私たちが個人的にTebisで気に入っているところは、Tebis自体がメーカーによって開発されているという点です。メーカーは純粋な代理店や小売店と比べて、自社製品にかける思い入れが違います。Tebisではすぐにその思い入れを感じ取ることができました。カスタマーサービスやサービススタッフの対応も親切で、とてもプロフェッショナルでしたし。本当にうちの会社のためになる、製造プロセスにぴったりのカスタムソリューションを提案していただきました」とのご意見でした。

ProLeiSのダイレクトインターフェイス

さらにグラス氏は、「それだけでなく、プロライズとの接続性も決め手になりました。Tebisで作成したNCプログラムはプロライズと簡単に接続できるので、生産情報管理センターとの比較に使用しています。Tebisからは大半のプロセスに直接出力できるんです。NCプログラマーがプログラムを出力する場合などは、それがすぐにマシンオペレータのところに届くので、明確な割当てが可能になります。プロライズなしでは、うちの機械工場の一連のプロセスはここまでうまくいきませんよ」

ProLeiSでプロセス重視型の生産管理はバッチリ

PS-Prototypenschmiedeではデータ入力から納品までの全プロセス計画をプロライズで直接立てています。その結果、従業員、ツール、機械などの使用可能なリソースをすべて正確に把握することができます。ツールの交換などは、耐用年数を考慮して自動的に行われます。作業負荷の経験値などを含む生産方法テンプレートの保存が可能です。発注を受けた場合は正確な受注日やデータ入力、完成期日を主要管理点として定めて計画を立てることができます。この主要管理点はその後、実際の生産能力と自動的に比較されます。また、算出された時間と実際の所要時間も絶えず同期化されます。その際には、実行中のプロセスをすべて考慮。現在どの従業員がどんな作業をしているのか、現在の機械性能、使用中のツールなど、最新製造データをわかりやすいプロセス・ストラクチャリングでいつでも確認することができます。

抜群の効率

「Tebisの本格的な導入に踏み切ったのが2015年の8月。Tebisとプロライズのおかげで、最大90%まで機械の性能をフル活用できるようになりました。加工には以前は6~8週間かかっていましたが、今日では3~4週間と大幅に短縮されました。この自動化コンセプトなら、お客様それぞれのご要望をしっかりと盛り込むことができるんです。柔軟な対応ができるので、プロセス全体には変更を加えたり機械を停止したりせずに、個々の加工工程を調整することもあります。おかげで従業員はミスが発生しやすく時間のかかるルーチンタスクから解放され、より個人の能力に見合った仕事に集中することができるんです」と最後にヘディケ氏がまとめてくださいました。