速やかに安心のサービスを提供

1998年にテューリンゲン・メルカース(ドイツ)で中小企業として創立されたRSB Rationelle Stahlbearbeitungは、創立以来常に新市場開拓のための努力と準備を惜しみませんでした。当初は在庫管理サービスを伴う製材のこぎりの販売一筋でしたが、今日では金型、鋳型、機械製造業者の求める要件に合わせて柔軟かつ的確なカスタムソリューションを幅広く取り扱うシステムサプライヤーとして事業を展開しています。

会社

RSB Rationelle Stahlbearbeitung

都道府県

Merkers, ドイツ

主要課題

鋳型やダイプレート、鋳型・金型部品、ダイセット、精密研削平鋼の生産 成型プレートやインサートの前加工

利点

- 幅広い製品ポートフォリオ

- 鍛圧、深穴加工、前加工をすべて実現する単一サプライヤー

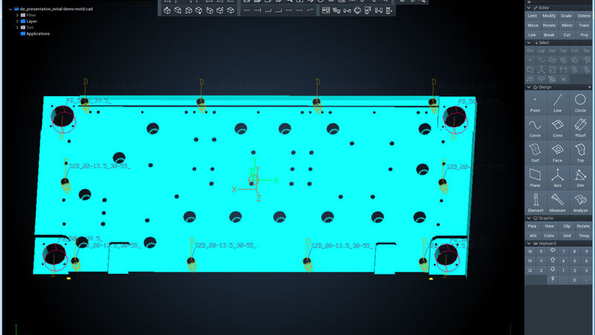

- Tebisの全自動2.5Dプロセス採用

分野

鋳物製造

金型製造

機械およびシステム工学

公開済み

2016

インタビュイー: トーマス・ミュラー氏, RSB Rationelle StahlbearbeitungとVARIO-Metallの経営者・創業者

最終的に決め手となるのは格安価格ではなく、条件の良い製品なのです。ソフトウェアソリューション部門でうちにぴったりだったのがTebisでした。

創業当時は10名の従業員が15台のバンドソーシステムで原料の切断に従事し、主に鋳型製造業向けに事業を展開していました。早くも1999年には製品ポートフォリオにCNC加工事業が追加され、従業員数は一気に70名まで増加します。その後、創業者のトーマス・ミュラー氏(Thomas Müller)とチームは、さらにプロセスチェーンでの事業拡大に着手。シート材料にさらに加工を施し、立方体にミリング加工して「すぐにセットアップ可能な状態」で納品するようにしただけでなく、完成品の納期を大幅に短縮することに成功しました。そして、現在でもRSBの製品ポートフォリオは拡大し続けています。

幅広い製品ポートフォリオ

今日では社内の事業も5部門に拡大され、合計185名の従業員がカスタムソリューションの提供に携わっています。ガス切断、製材、平面研削、3・4・5軸CNC加工、下請け、応力除去処理、溶接、サンドブラスト、塗装、鋳型やダイプレート、鋳型・金型部品、ダイセット、精密研削平鋼の特注生産。RSBでは2014年より、子会社のVARIO-Metallと事業提携して成型プレートやインサートの前加工で大成功を収めています(ボックス内を参照:前加工における相乗効果)。毎月の合計機械稼働時間は約15,000時間にも上ります。10,000平方メートル以上の生産スペースには、あらゆる設計・規模のマシニングセンターが25箇所設けられています。特に注目したいのは、部品の製造自体は売り上げの20%しか占めていないという点です。残りの約80%は特殊・単一部品の売り上げとなっています。毎回仕上がりが異なる可能性のあるこの手の部品の製造には、計画と生産の要件が特に厳しくなります。

チーム一致団結して明確なサービスをお約束

作業プロセスはしっかりと組織化されています。営業部がお問合せ内容を確認し、注文図を作成して各製造工程を決定します。データ管理部では従業員がNCプログラマー用モデルの準備にあたり、最終的にこのNCプログラマーが詳細を記載した仕様図とともに完成プログラムを製造部に送るという流れとなります。さらに、機械工場でも効率を最優先。機械は3交代制で24時間フル稼働しています。RSBが最も重視するのは全面的な品質検査です。シフト毎に機械一台につき、一人のマシンオペレータが責任をもって作業にあたります。

高性能ERPシステムのおかげで、プロセス関係者は常に最新状況を把握できます。オーダー品の完成とともに、計算で求めた加工時間と実際の加工時間の比較を行います。このため、納期はあらかじめ正確にお伝え可能。

ご注文をいただいてから実際のデータ転送までに生産能力の準備・確保を行うことができます。L型プレートやダイセット向けコンフィギュレーターを使用して、お客様や代理店に商品をお求めいただきやすいオンラインショップを目指しています。もちろんご質問には迅速に対応。お問い合わせから、90%は同日中の返答が可能です。事業成功の秘訣は同僚社員と話す営業部長のアーノ・フォルクマール氏(Arno Volkmar)は、「これだけやる気溢れるチームなくして、ここまで首尾一貫した仕事は到底できませんよ」と社員を称賛。実際に従業員の変動がほとんどなく、その多くがNCプログラマーのラルフ・ヴンシュ氏(Ralf Wünsch)のような以前の職業訓練生で、現在でも企業に貢献しているとのことです。

Tebis – まさに一押しのソリューション

製品ラインナップの拡大とともにソフトウェアソリューションの要件も厳しくなります。さらに「3Dミリング加工」にも加工段階で焦点が集まりました。「いつかはうちで使っている旧式CAD/CAMソフトウェアの限界がくるとは分かっていました。2011年にはついに別のソリューション探しを開始したんです。当時は大手鋳型メーカー向けに、ダイセットと成型プレートのミリング加工を行っていました。とにかくデータが多すぎて、一部開くことさえできないデータがあったほどです。それにデータを開けたとしても、必死に粗取りをし、遅くとも仕上げの段階で時間切れというのが大概でした」と話すヴンシュ氏によると、当時の顧客からTebisを紹介されたとのことです。RSBでまずはテスト運転が行われ、結果として3Dミリング加工以外でもTebisに高い評価をいただきました。Tebisは全自動2.5D加工でも大いに生産性・効率の向上に貢献。RSBは2012年には、6箇所のワークステーションすべてにTebisを導入するに至っています。

アーノ・フォルクマール営業部長、NCプログラマーのラルフ・ヴンシュ氏とのインタビューでは、Tebisの全自動2.5Dプロセスについて詳しくご紹介しています。インタビュー完全版はこちらをご覧ください。

4年間の総括 - 全面的に高評価

新しいソフトウェアソリューションの導入にあたって、RSBではTebisとともに既存のプロセスを徹底的に見直し、必要であれば構造化を一新しました。その際にはTebisコンサルティングが効率化のために詳細分析を行い、この分析に携わったTebisインプリメンテーション部が分析結果をもとにシンプルで分かりやすい作業プロセスを作成しています。「構造改革だけでもすぐに大きな成果が現れました。例えば、仮想ライブラリのおかげでツール総在庫量の大幅な削減が可能になったんです。これで以前よりもずっと効率良くツールを使用することができ、ほとんどのケースで個々のツールの代わりに標準ツールや特殊ツールを使用するようになりました。また、ポストプロセッサーに改良を加え、簡素化しました」とフォルクマール氏。すると、「NCプログラミングでは内蔵のテンプレート技術のおかげで試行錯誤を重ねる必要もなく、すぐに加工内容に適したテンプレートを選ぶことができました」とヴンシュ氏が続けました。フォルクマール氏によると、Tebisソフトウェアのさらなる利点は優れたプロセス信頼性にあるとのことで、「衝突点検時にはツール全体を点検でき、衝突が見つかった場合は自動的に交換できるんです。おかげでいつでも短時間でツールを装着でき、経済的にも非常にプラスとなっています」と高い評価をいただきました。

また性能、サーフェス、インターフェイスといった側面でもTebisソフトウェアはその威力を発揮してくれます。ヴンシュ氏も、「200 MBのファイルも15秒で開くんです。見事な表面品質はこの上なしですね。これで表面加工での失敗はもうあり得ません。CatiaやNXなどとのダイレクトインターフェイスも簡単に個別設定でき、お客様の特別要件に合わせて適合できるんです」と絶賛です。

また性能、サーフェス、インターフェイスといった側面でもTebisソフトウェアはその威力を発揮してくれます。ヴンシュ氏も、「200 MBのファイルも15秒で開くんです。見事な表面品質はこの上なしですね。これで表面加工での失敗はもうあり得ません。CatiaやNXなどとのダイレクトインターフェイスも簡単に個別設定でき、お客様の特別要件に合わせて適合できるんです」と絶賛です。

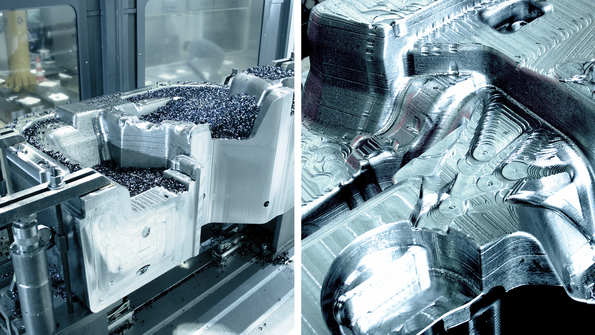

前加工における相乗効果

硬化前の全作業ステップ、つまり鍛圧、深穴加工、前加工すべてを単一のサプライヤーに発注したい鋳型メーカーにとって、RSBはまさに理想的な発注先です。特にRSBから10年ほど後の2007年に創立された子会社、VARIO-Metallとの密な連携は大きな利点を生み出しています。VARIO-MetallもRSBと同様、トーマス・ミュラー氏によって創立されました。VARIO-Metallはプラスチックやダイカスト金型製造用成型プレートやインサートの深穴加工、さらに機械工学産業における深穴加工作業に事業特化。RSBとVARIO-Metallは完璧にお互いを補い合う存在です。VARIO-Metallがツールインサートの鍛圧、深穴加工を行い、その後RSBで部品の前加工が施されます。また、両社はともに同じ敷地内にあり、経営者も同じため、搬送・通信経路も時間も大幅に短縮することができます。経済効果もすぐに体感でき、アーノ・フォルクマール氏によると「製造時のお客様の負担が大幅に削減されますし、時間と加工の手間も節約できて、搬送費用もおさえることができるようになりました」とのことです。そして、部品の品質もこの上なし。またヴンシュ氏は、「うちでは一定の取り代を設定してミリング加工することで、残りの材料が均一になるようにするんです。仕上げ加工では小型ツールを使用し、できるだけ大きなラウンディング半径で加工するようにしています。こうすることで、鋭角がなくなるんです。その後、以降のミリング加工プロセスのために部品の準備を行います」とさらに一歩踏み込んで説明してくださいました。速やかな加工も大きなメリットだったとのことで、「高送りエンドミルを使用し、少ないモデルで高速送りして、マシンの実力を活かし切ってます」との報告をいただいています。