-

Tebis4.1の新機能

充実した機能

より多くのCAD、より多くのCAM、より多くの自動化、そして最適化された計測プロセス: Tebis 4.1は、いっそう経済的で安全な製造プロセスを実現させるための数多くの機能を提供します。CAD – パラメトリックシステム

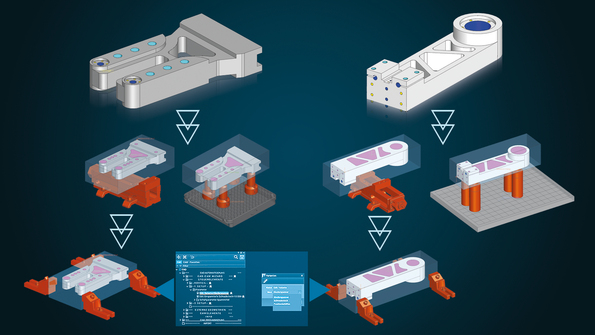

製造準備をよりスピーディーに。パラメトリックCADテンプレートを使用したCAMプログラミングの高度な自動化と柔軟な準備

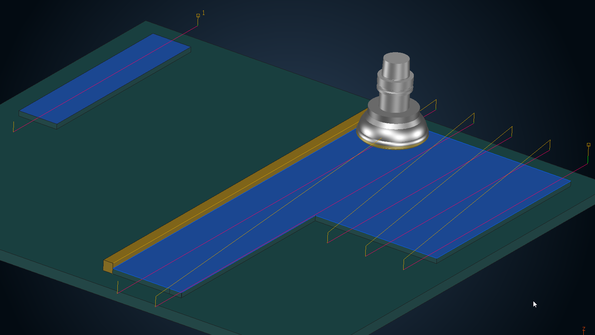

インポートされた全てのデータは、CAMプログラミング用に準備する必要があります。これには、クランプシステム用の穴モデリング、位置決め座標系の定義、穴埋め面、素材、セットアップの接続ポイントの作成、クランプの配置、退避移動高さの指定など多くの作業が必要です。Tebisでは、このような数多くの個別作業を、パラメトリックCADテンプレートを用いることで、高度に自動化できます。テンプレートは必要に応じて拡張可能で、顧客固有の要件に合わせて調整でき、同時に、ユーザーは高い自由度を保つことができます。別のクランプシステムへ変更する場合などには、オブジェクトツリーのユーザーパラメーターを使用して、直接的かつ便利に制御することができるようになりました。

パラメトリックCADテンプレート技術と、自動NCプログラミング用の実績のあるTebis CAMテンプレート技術は密接に関連しており、各テンプレートには、CAD/CAMに必要不可欠な顧客特有の製造ノウハウが保存されます。CAD/CAMテンプレートを用いることで、より迅速で効率的な製造を可能にし、均一な品質と、標準化が保証されます。企業は従業員個人の専門知識に依存する状態が改善され、新入社員はより迅速に業務に慣れることができ、より短期間のうちに、企業の生産に貢献することが可能になります。

パラメトリックCAD機能は、TebisのCADベースモジュールに含まれています。

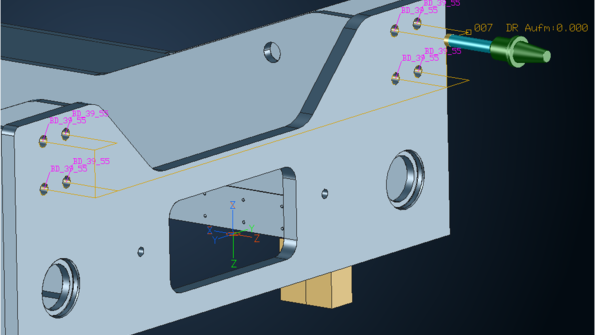

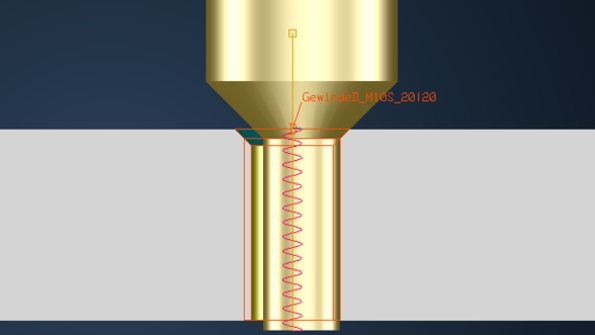

穴やポケットをスピーディーで簡単に作成

「ソリッド/穴」および「ソリッド/ポケット」の機能を使用すると、様々な傾斜方向の穴、ねじ穴およびポケットを非常に簡単に作成することができます。フィーチャーライブラリから、多段穴などといった細かな属性まで含んだ形状を直接選択し、これを製品に取り付けます。正確な製品形状作成によりプロセスの安全性が向上し、プロセス全体の一貫性が確実に保証されます。この機能を使用しないでも、穴、ねじおよびポケットを作成することは可能です。

穴やポケットの形状は数回のマウスクリックのみで製品から差し引くことができ、後からいつでも調整できます。CAD – 電極設計

迅速かつ安全に電極を設計

電極プロジェクトは、新しいCADストラクチャーツリーにオブジェクトとして登録、管理することができます。最大のメリットは、製品および出力座標を一度プロジェクトに登録するたけで、該当するプロジェクト内の電極は全て、登録された製品と出力座標を参照するようになります。もちろん、個々の電極の状態をいつでもインタラクティブに調整できます。

また、いくつかの同じ形状の電極を自動で生成し、これらを1つの電極ファミリーに取りまとめることが出来ます。例えば粗取りおよび仕上げ加工のために、放電ギャップが異なる、同じ形状の電極が必要となる場合、マウスをクリックするだけでこれを簡単に生成することができます。

また、実用的なフィルター機能により、電極に相応しい素材およびホルダーを選択することができます。素材の方向は自動で放電部に合わせて、調整されます。

製造プログラムおよび計測プログラムの両方を、ストラクチャーツリーで直接管理することができます。電極情報は記録および転送されます。

CAD – アクティブサーフェスデザイン

CAD – リバースエンジニアリング

より詳細な制御。CADサーフェスをより精密に作成

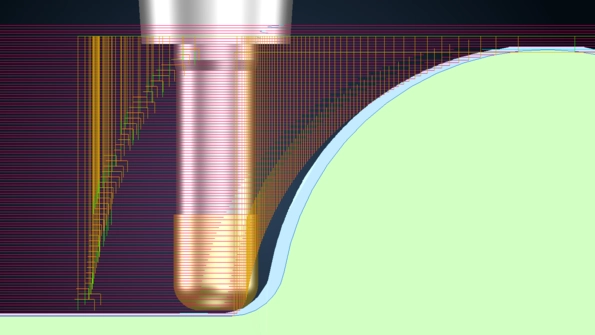

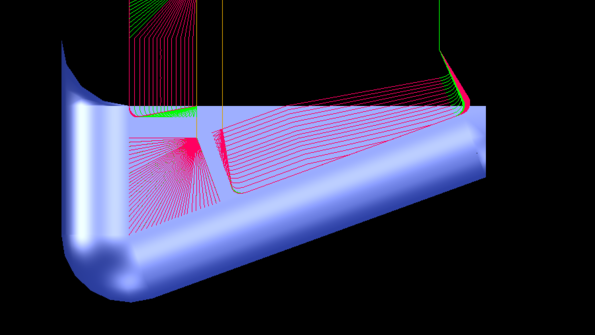

ターゲットを絞った最適化。G0ループ半径を使用すると、Tebisは、スキャンデータよりも境界カーブをより優先的に参照しながらサーフェスを近似させます。高品質のデザインサーフェスを生成する場合、個々の複雑なサーフェスを、3Dスキャンデータと、キャラクターラインなどのデザインカーブに適応させる必要があります(近似サーフェス)。ゼブラシェーディングおよび曲率解析機能を用いると、サーフェス間の隙間やギャップを表示させることができます。近似サーフェスを作成すると、この隙間やギャップの品質が保たれていないことが良くあります。

Tebis 4.1はこの問題を解決します。新しいG0ループ半径を用いることで、サーフェスを近似する際、該当するエッジが境界カーブを優先的に参照するように、特別な性質をエッジに割り当てることができます。そのためには、該当するファセットのエッジの周囲にループ(赤色)を設定し、サイズを指定します。全て一定サイズを設定することも、矢印をドラッグして、手動でエッジ毎に調整することも可能です。調整された場合にはリアルタイムに表示変更されるため、最適なサーフェス品質が保証されます。CAM – 自動化

進化したNCジョブテクノロジーで、プログラミングの時間を短縮

新機能を利用してCAMプログラムをよりスピーディーに作成。

NCジョブでインタラクティブに定義した加工領域を、自動で引き継ぐことができます。CAMプログラミング時に手動で調整する手間が削減され、NCデータを一気に算出できるようになります。さらに、一貫性のあるCAMテンプレートで全ての加工を管理するため、CAMプログラミングが大幅に簡易化されます

また、例えば、複数のNCジョブを同時に「領域計算完了」あるいは「順番完了」のステータスまで実行することができるため、計算にかかる余計な時間が省略されます。

加工順序を素早く簡単に変更

ドリルパターンを用いた自由自在なNCプログラム

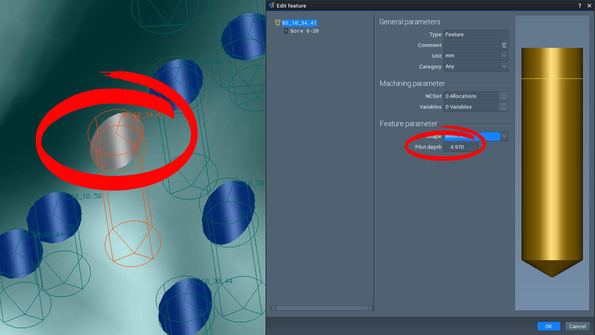

座ぐり深さを自動検知

CAM – 穴加工

特殊工具を柔軟に使用

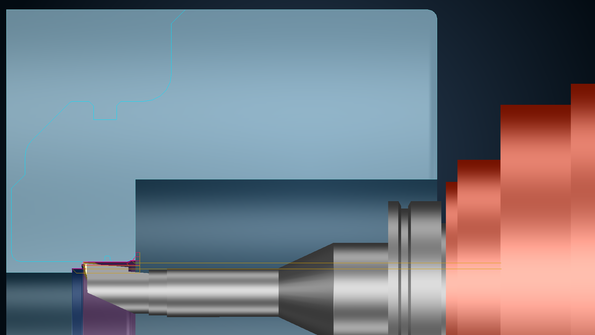

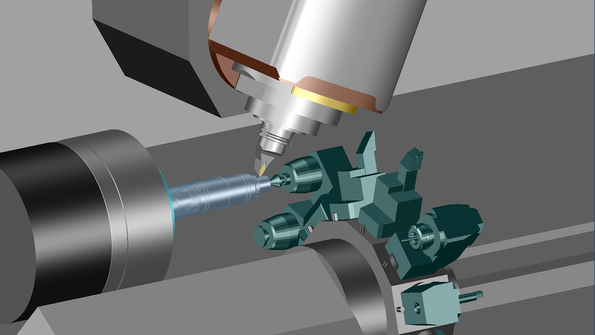

直径の異なる複数の切削領域を持つ特殊な工具を組み合せてを使用する場合、該当する加工タスクに相応しい工具かどうかを、現在保持している工具の直径で判断します。これにより、最大の切削領域の直径に関わらず、特殊な工具を非常に柔軟に穴や円形ポケットの穴加工および側刃タップ加工に使用できるようになります。加工の妥当性チェックも、実際に使用される切削領域の特性のみを考慮して行われます。

直径の異なる複数の切削領域を持つ特殊な工具を組み合せてを使用する場合、該当する加工タスクに相応しい工具かどうかを、現在保持している工具の直径で判断します。これにより、最大の切削領域の直径に関わらず、特殊な工具を非常に柔軟に穴や円形ポケットの穴加工および側刃タップ加工に使用できるようになります。加工の妥当性チェックも、実際に使用される切削領域の特性のみを考慮して行われます。複数のセクションを迅速で快適に穴あけ

量産部品に最適。「セクションドリル」機能を用いて、多段穴の自動作成を行えるようになりました。穴ごとに異なる切り込み量や切削条件を指定することができます。この機能を使用するには、改良された穴フィーチャーを結合する「結合」機能を用いて、加工用の穴を準備します。

従来の「深穴」(MDEEP/深穴ツールパス作成)機能に替わるのが「セクションドリル」機能です。

この機能は特に、プレート間隔が大きくなっている複数のプレートにリーマ加工を施し、嵌め合いを作ることがある溶接フレームの加工に適しています。また、被削材と交差領域のセクションが交互に繰り返されるデバイスの加工においても、この機能を有効に活用することができます。CAM – 切削

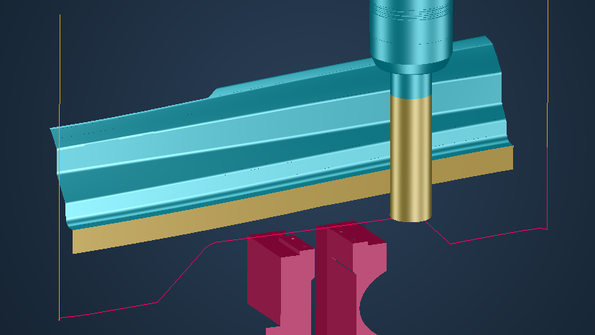

回転形状製品の粗取りに最適な切削条件

旋盤・ミリング加工を組み合わせた加工に最適。円筒形の部品に加えて、スクリューコンベアなどのテーパー部品も、非常に効率的に加工できるようになりました。まず最初の粗取りで、XYピッチを少なく深さを大きくし最大深さまで加工し、続けて加工残りがある領域を、残し代に正確に合わせて、下から上に向けて浅いZピッチで加工します。この手順によって工具摩耗が減少し、加工機の素材除去率を高めることが可能です。また、特別な機能を用いて、最終仕上げのプログラミングを、非常に快適に行うことができます。ユーザーは設定を変更するだけで、あとは全てシステムが実行します。

外ねじを安全に生産

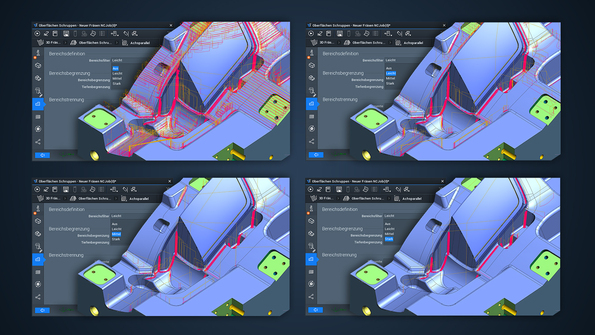

平面領域を効率的に加工

粗加工時に、最小限の加工残り量を残して加工

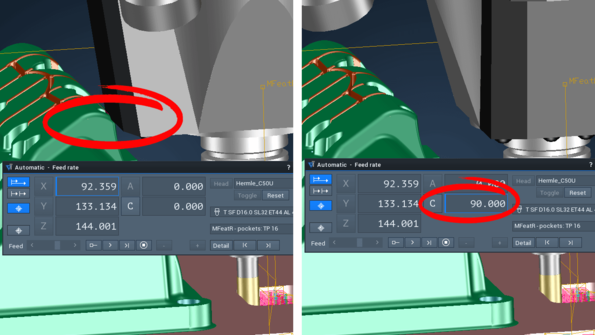

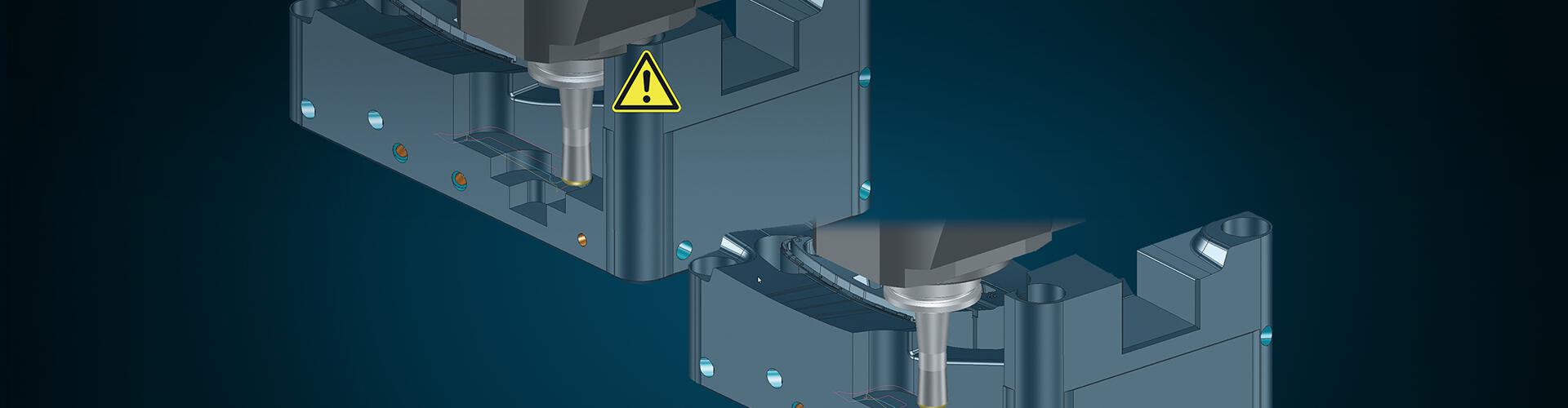

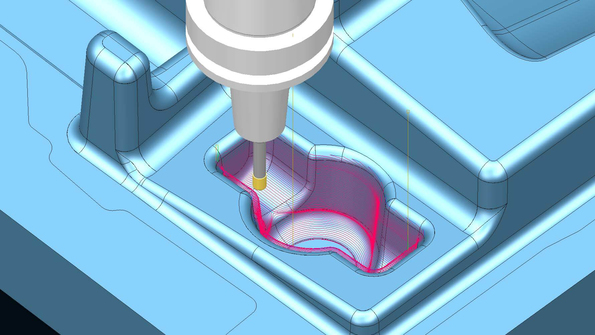

マシンヘッドを考慮して安全に加工

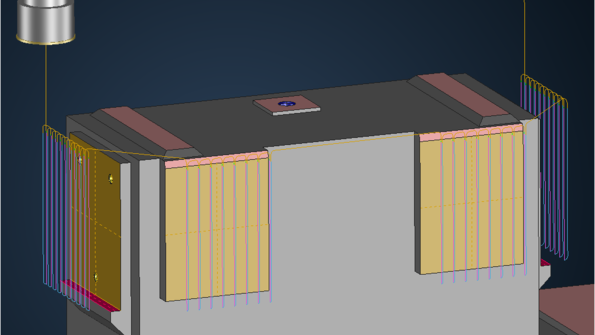

干渉を回避したツールパスをスピーディーに作成。マシンヘッドが切削領域と干渉する可能性がある場合は、NC計算にて切削領域から自動で縮小するか、あるいは除外されます。

プロセスの安全性が高まることでお客様のメリットとなる上、NC作成時間を大幅に短縮できます。自動で領域を縮小する機能がない場合は、計算の後、お客様が手動で修正して干渉を回避して、その後新たにNC計算し直す必要があります。領域の縮小機能を使用することで、全ての切削タスクにおいて可能な限り短い工具を使用することができ、最適な切削条件が保証されます。平面部を効率的に加工

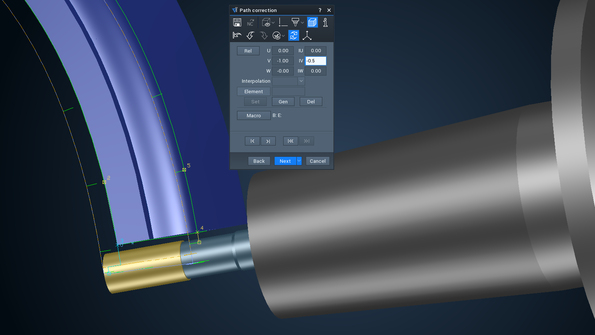

径補正を使用した突き加工で輪郭仕上げ加工

自動干渉回避機能を用いた輪郭加工

個別のオフセット値を指定して迅速に加工

複合Rの異形工具を用いて、最高の表面品質を実現

非常に高い精度で工具作成が可能です。パラメーターを入力することで、バレル形状、円錐形状および楕円形状の複合Rの異形工具を正確に再現することができるようになりました。最高レベルのサーフェスを実現させるために、工具メーカーが推奨する「理想的」な工具接触位置を指定でき、最大角度と最小角度を指定して領域を制限することも可能です。これらの情報は、輪郭の粗取り加工と仕上げ加工および側面加工のための同時5軸ツールパスを算出する際に考慮されます。一定の傾斜角度を選択した場合は、工具の傾斜軸を決定する際に、接触位置のみが考慮されます。可変勾配角度を選択した場合は、カッターが角度範囲全体を使用します。

側面、底面と中間領域を、段差なしに自動で3軸一括仕上げ

勾配が急な側面、まっすぐな底面、そしてリブやスロットなどの進入・退避フィレットを備えた形状は、「サーフェス仕上げ加工」機能の 3軸のZ-一定加工で、面上一定のピッチを保ったまま自動で加工することができます。余計な設計作業がなく、リトラクト動作なしで、最高の品質が実現されます。 均一な加工ピッチを維持した、Z-一定による仕上げ

均一な加工ピッチを維持した、Z-一定による仕上げスピーディーで安全にフィレットを再加工

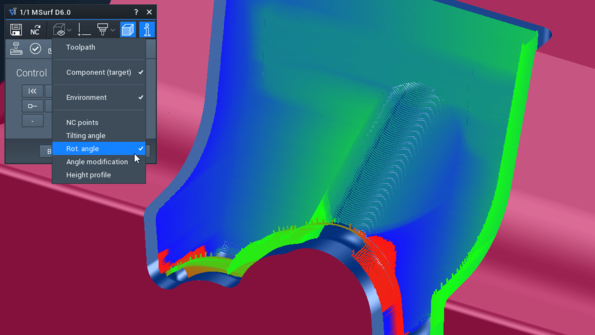

5軸回避機能による加工で、最高の表面品質を実現

5軸回避加工で、工具の動きを正確にコントロール

3+2軸向でプログラミングされたツールパスは、自動で同時5軸ツールパスに変換できます。さらにターゲットを絞り工具の動きをコントロールし、特定の加工状況に合わせて最適な切削条件を適用することも可能です。

「ベクトル補間」機能は、例えばNC計算中に検出されたマシンヘッドとの干渉を回避するために使用されます。設計カーブを、ベクトルとしていくつでも選択できます。これにより、工具の傾斜軸および移動動作が決定されます。ベクトルが隣接する場合は、システムが自動で補間します。

「要素に垂直」機能を用いると、座標系システム、点、カーブ、サーフェス、トポロジーあるいはメッシなどの、選択されたガイド要素を基準に、加工軸方向および移動動作が指定されます。選択された要素は常に、工具軸と交差します。この機能は、サーフェス形状が3+2軸加工よりも同時5軸加工に相応しい場合に使用することが勧められます。

どちらの機能も、傾斜軸の傾斜角度を固定することも可変設定にすることも可能です。また、いつでも自動回避動作と組み合わせることが可能です。CAM – 旋盤

製品を快適にカットする旋削加工

旋盤あるいは旋削加工センターによる自動加工では、特殊な機能を用いて棒材から製品をカットします。素材退避の送り速度や回転数の最適な切削条件を素早く簡単に定義できます。補助形状を作成することなく、製品を均一にカットしたり、カットと同時にその輪郭を仕上げることができます。カットと同時に、製品のバリ取りおよびロッド側の面取りを実行します。こうして、棒材から直接次の製品を仕上げることができます。カットされた製品は対向主軸に受け渡すか、あるいは製品キャッチャーがこれを受け取ります。安全な自動制御上で行われます。

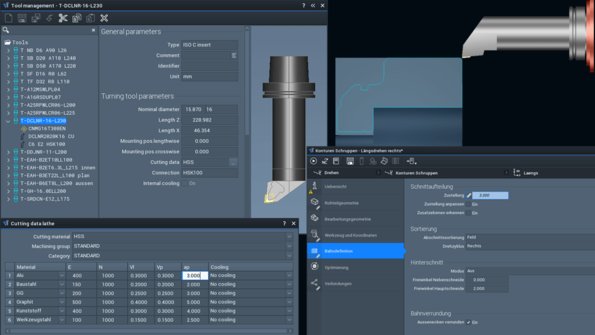

旋削工具向けの切削データ管理機能の改良

旋盤を計算し、ホルダーとの干渉を防いで安全確保

CAM – 機械テクノロジー

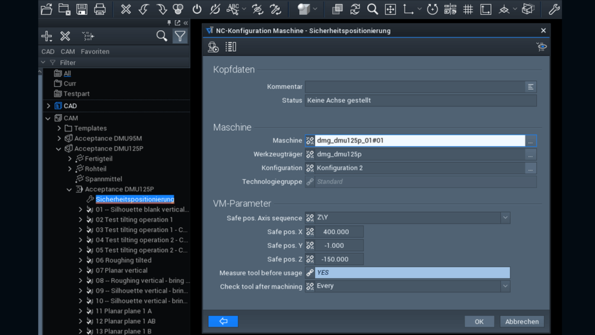

デジタルツインを実現する、加工現場の再現性が向上

旋盤・ミリング加工に力を入れている企業で、特に、製品を切削する割合が高い場合に、この新機能の効果を強く実感することができます。Tebisを使用して、複数の工具ホルダーおよびコンポーネントホルダーを備えた加工機で順次加工するためのツールパスをプログラミングできるようになりました。その際、ミリングヘッドあるいはタレットを用いた切削、位置決めによる安定化、またはサブスピンドルを用いたクランピングなどといった個別の作業ステップを、任意で組み合わせることが可能です。全ての工具ホルダーおよびコンポーネントホルダーは、バーチャル上のTebisプロセスライブラリーに保存されます。これらはプログラミングで、すばやく自由自在に交換することができます。さらに、Tebisを通常使用する時と同様に、干渉チェックおよびシミュレーションにおいて、全ての干渉が考慮されます。厳格で実績のあるTebisのプログラミングロジックに従い、プログラミングが非常に簡易化されます。Tebisは、任意の加工機向けのNCコードを自動で作成します。例えばGILDEMEISTER社のコントローラーに適応するプログラムの作成など、コントローラー特有の構成に対応しています。

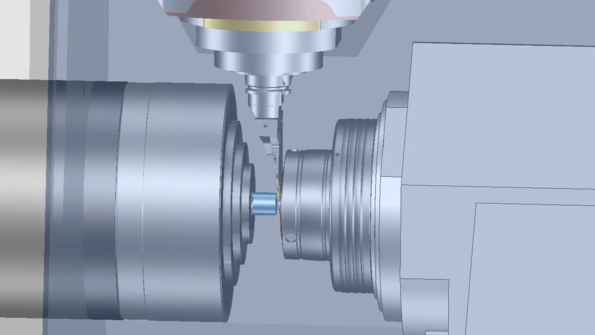

主軸/対向主軸間の便利な部品転送

スピンドルの付け替えが可能なマシニングセンタの部品の受け渡しを、Tebisのジョブ管理で簡単、便利そして完全に操作できるようになりました。角度を適切に同期化させることで、固定または回転スピンドルに部品を受け渡すことができます。Tebisジョブ管理のデバイスライブラリやクランプには、部品の長さ、クランプの深さ、チャックの長さそして部品の動きに関する全ての情報が保存されており、保存されている数値が自動で適用されるため、気にする必要はありません。必要に応じて、棒材のカットおよび転送を部品の受け渡しに付け加えることができます。自動部品転送はシミュレーションで実際のままに再現され、これによりマシニングセンタのスピンドルの付け替えがある場合でも確実かつ快適に加工できるようになります。加工機を効率的に使用できるようになり、機械の稼働率は向上し、柔軟性も増加します。マシニングセンタを自在に制御

自由な回転軸により広がる加工の可能性

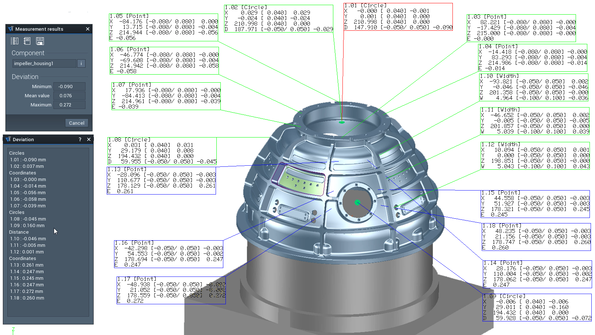

CAQ – 計測

プロセスに統合された計測で生産性の向上

快適、簡単、そして確実に、計測過程を製造プロセスに統合させることができます。製品が正しくセットアップされているか、また、素材の寸法が正しく計測されて正しい方向を向いているかを確認でき、切削加工後に再加工する必要がないことを確認できます。プローブキャリブレーションから点測定、ポイントあるいは円を使用した角度測定、円形と四角の測定、そして更にはめ込み形状まで、必要な全ての機能が機上測定のメニューで確認できます。統合されている精度検査の機能を用いて、加工を継続できるのか、あるいは中止させるべきなのかを判断できます。切削、旋盤そして計測を組み合わせた、高度に自動化された安全なプロセスにより、工具や加工機の損傷を防ぎます。その結果セットアップと加工時間が短縮され、製品品質が向上し、そして修正回数が減少します。独自の測定サイクルを持たないコントローラーでも、この機能を利用してメリットを実感して下さい。計測結果を分かりやすく表示して記録

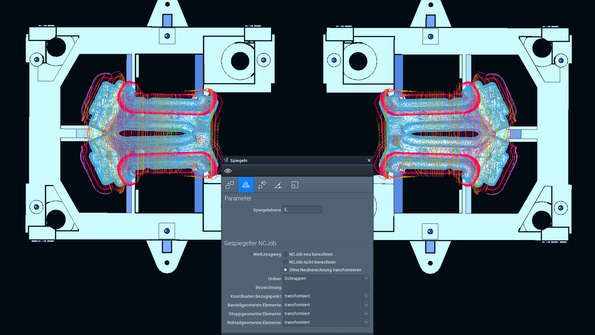

CAM – ジョブプランニング

切削シミュレーション機能による完全な干渉チェック

ツールパスを安全に確実に変換

ミラー、移動、回転およびスケーリングまで含め、NCジョブを変換する場合には、ジョブを再計算するのかどうか、あるいは新しく計算せずにツールパスのみを変換させるのかを指定することができます。ミラー変換されたツールパスが急ぎで必要となる場合には、「再計算しない変換」の機能を選択することで、迅速に結果を手に入れることができます。このようにプログラミングの時間を大幅に短縮させることができます。ツールパスの移動方向に合わせて、機械サイクルまで含め、NCコードが自動で調整されます。「NcJob再計算」を選択すると、変換された要素あるいは選択された要素に基づいて、新しくNCジョブの計算が実行されます。「NcJob計算をしない」を選択すると、NCジョブを準備した後で、必要に応じて後から計算を行うことができます。