Title

-

Software

-

CAM software

- Tebis Automill

- CNC programming

- CNC automation

- CNC simulator

- Multiple setup

- Robotic machining

- CNC drilling

- Deep-hole drilling

- Combined turn-milling

- CNC turning

- Turn-milling

- 2.5D milling

- 3D milling

- 5-axis milling

- Slot milling

- Trimming

- HPC milling

- HFC milling

- Circle-segment cutters

- Sinker EDM

- Wire EDM

- 3D laser cutting

- Laser hardening

- Laser weld cladding

- CAD software

- CAQ software

- MES software

- Products

-

CAM software

- Services

- Consulting

- Sectors

- References

- Company

- News

Contact

-

Home ConsultingManufacturing process consulting

Home ConsultingManufacturing process consultingTebis manufacturing process consulting

Identifying and tapping potential

You have to continually rethink your processes to remain successful in the market. This includes faster processing time, better utilization of machine capacity and faster and more reliable NC programming – the only question is: How?

Tebis offers manufacturing-related consulting that identifies sound answers to exactly this question.

There are many possible adjustments, so we work with you to analyze your processes and define goals. Our highly experienced consultants then recommend realistic measures for optimization and support you in implementing your decisions – in an expert and fair partnership.

Ensuring competitiveness

Based on your specific situation, we help you:

- Accelerate processes through improved project planning, reduced expenditure and shorter work steps

- Shorten overall processing time in your manufacturing projects

- Improve the flow of information(order documentation) by preventing questions and errors

- Increase the productivity of your machines by identifying hidden reserve capacity, such as more night manufacturing times

Tebis Consulting always works on a task-oriented basis to optimize your processes.

You’ll learn exactly where along the entire manufacturing chain to work to save costs and increase productivity. You’ll learn how we proceed in our consulting approach.

Improve the efficiency of your processes with Tebis Consulting. Ensure your competitiveness for the future.

Why Tebis Consulting

Outstanding consulting servicesDocumented with multiple awardsWell-founded manufacturing knowledgeStrong in die, mold and machine manufacturingSpecializing in medium-sized companiesAlong the entire value creation chainAction-oriented implementationTransparent procedurePossible scenarios for process consulting

Increasing machine productivity

Optimal use of valuable resources: A customer example

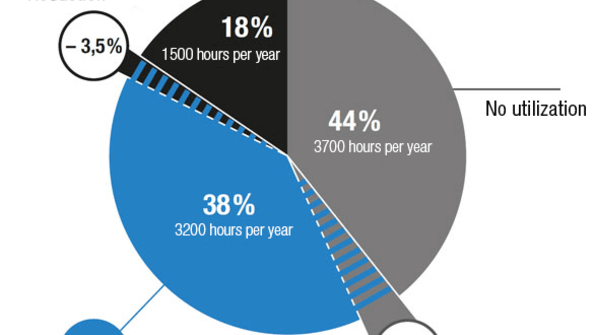

Customer example: Machine run time is a crucial determining factor in a company’s productivity.

Customer example: Machine run time is a crucial determining factor in a company’s productivity.What's possible: Every machine used in model, mold, die and machine manufacturing could be working productively for 8,400 hours every year.

But: Based on an evaluation of several hundred results from the sector, we know that the machines are only working productively 30 percent of the time, corresponding to 2,500 hours per year. And during productive time, they could often be utilized even better if the processes around the machines were optimized.

We show you effective measures to achieve goals like:

- Reducing setup time

- Reducing programming time

- Reducing maintenance time

- Increasing night operating periods

In the customer example to the left, this yielded an eight percent increase in machine run time.

Higher run time = greater productivity

Machine run time is a crucial determining factor in a company’s productivity.

An example from our consulting practice: Increasing the productive operating time of a machine by only 500 hours per year decreases the hourly machine cost by 15 percent.► This reduces the overall manufacturing cost of your products.

► You gain 500 hours of manufacturing capacity.Your benefit: You can either reduce external procurement or manufacturing with the same time and effort.

Both factors directly impact the company's results and increase efficiency and competitiveness.

Based on our experience, the machines in many companies are currently standing idle longer than necessary, with an average of 5,900 hours of unused potential per machine and year. Of course, maintenance and cleaning are necessary.

However, downtime for the following reasons is avoidable:- Missing information

- Collisions

- Long setup processes on the machines

We help you examine your processes for improvement potential and provide consulting with industry-specific solutions for increasing your productive machine run time.

Consistently improve the flow of information

Focus only on what’s important

Prerequisite for efficient manufacturing is a smooth exchange of information between departments. From our consultation projects, we know that: Personnel are often not optimally informed. We therefore closely examine communication channels and processes in your company in order to optimize your information channels and processes.

For example, we support you by preparing complete order documents and technical documentation in digital form. Your employees in the office or the shop can always access the necessary information for the next step. This prevents requests for more information, interruptions and errors.

- Digitalize and automate the flow of information

- Reduce effort for obtaining information

- Reduce processing time

Reduce processing time

Plan processes better

Did you know that about 60 percent of processing time is spent idling and waiting? Companies that can precisely plan delivery times and meet deadlines have a clear competitive advantage. Short delivery times and on-time delivery are frequently deciding factors for awarding contracts.

We’ll help you precisely determine and accelerate processing time in your manufacturing. This saves you time and lets you act more flexibly in the market. That’s how you’ll win orders that you couldn't even expect in the past.

Mobilize your capacity reserves with us. We show you effective methods that can be easily integrated in your everyday manufacturing routines to accelerate processes:

- Optimally plan and control projects

- Recognize available capacities and resources

- Structured organization of work and processes

- Eliminate unnecessary procedures

- Shorter idle and waiting time

- Practical spatial concepts to minimize transport and work paths

- Optimize material flow

- Minimize setup time

Reducing expenditures

Effectively eliminate hidden time-wasting activities

Whether it’s for material or time, declare war on waste. We know: Many processes develop more out of improvisation than planning. They are not usually questioned or reconsidered. There are many focal points exactly here where expenditures in time and cost can be reduced.

It is often the small but hidden time-wasting actions that compromise your processes and ultimately make the product more expensive:

- The search for the right tool

- Misunderstandings due to incomplete documents

- Unnecessary reworking and much more.

Once these are discovered, they can usually be quickly and effectively eliminated. We systematically check every step in the manufacturing process and search for possibilities to shorten individual work steps and make them more efficient.

Clear recommendations for optimization of our processes and our future digitalization strategy were developed in a highly pragmatic process analysis. Industry 4.0 Scouting is perfectly tailored to the requirements of small and medium-sized manufacturers.

Sigmund Grimm, managing partner, Hommel+Keller Präzisionswerkzeuge GmbHWant to learn more?Contact us nowAsk us – we will be pleased to inform you about the possibilities.