Jeden Monat neu und kostenfrei!

Fertigungsinformationen systematisch und ganzheitlich behandeln

Werkzeugbauunternehmen sind in der Regel organisch gewachsen. Das gilt für den Maschinenpark ebenso wie für den Umgang mit den für die Fertigung relevanten Informationen. Professor Ludwig Gansauge, Spezialist für Automatisierung, Produktions- und Fertigungstechnik sowie Prozessmanagement an der Technischen Hochschule Deggendorf, zeigt im Interview mit Branchenkenner Richard Pergler, warum es sinnvoll ist, speziell den Datenfluss im eigenen Unternehmen auf den Prüfstand zu stellen.

Professor Ludwig Gansauge, Technische Hochschule Deggendorf

Kernkompetenzen von Hr. Prof. Dr. Gansauge sind unter anderem die Automatisierung über die CAD/CAM/CAQ Prozesskette, Produktions- und Fertigungstechnik, sowie das Prozessmanagement. Der Hochschulprofessor kommt aus der Praxis: Er absolvierte im Vorfeld seines akademischen Werdegangs eine Ausbildung zum Werkzeugmacher bei Phönix Feinbau in Lüdenscheid und war über längere Zeit als Ausbilder bei der Handwerkskammer Aachen tätig. Weitere Stationen folgten, unter anderem bei Vaillant, bei Magna Donnelly, beim Dietfurter Werkzeugbauunternehmen Siebenwurst, bei der Maschinenfabrik Reinhausen und bei Grammer. 2013 promovierte Ludwig Gansauge an der TU Chemnitz. Seit 2016 / Heute arbeitet er als Professor an der Fakultät Angewandte Naturwissenschaften & Wirtschaftsingenieurwesen der TH Deggendorf. Er leitet dort unter anderem den Masterstudiengang Technologiemanagement und fokussiert im Anwendungslabor Industrie 4.0 Automatisierungslösungen für den Werkzeug- und Formenbau.

Professor Gansauge, Sie betonen schon seit Jahren, dass die Zukunft auch in der Einzelfertigung, sei es als Lohnfertiger oder als Werkzeug- und Formenbauer, in industriell gestalteten Produktionsprozessen liegt. Warum tun sich viele Unternehmen im Werkzeug- und Formenbau, aber auch bei den Lohnfertigern so schwer mit dem Themenkreis Digitalisierung-Automatisierung?

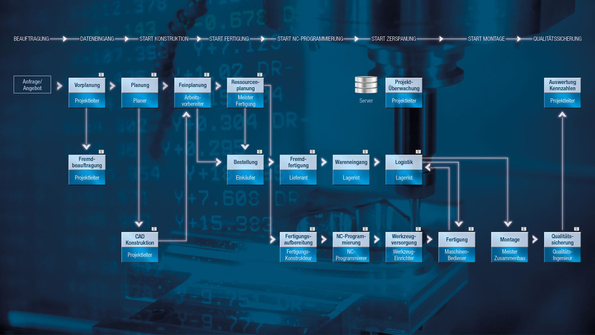

Weil es meist historisch gewachsene Unternehmen sind, in denen in vielen Fällen fragmentierte Insellösungen entstanden sind. Die sind zwar oft für sich hochautomatisiert und ausoptimiert. Es fehlt aber die Einbindung in eine Prozessarchitektur, die das gesamte Unternehmen umfasst. Das bedeutet, dass die Verbindung der einzelnen Fertigungsschritte zur kompletten Prozesskette nach wie vor einen hohen personellen Aufwand mit sich bringt. Und das wiederum heißt: Der Werkzeug- und Formenbau in Deutschland kann zwar sehr hohe Qualität liefern, jedoch nur zu Lasten von Durchlaufzeit - Geschwindigkeit und Time-To-Market - und Kosten. Noch immer sind die Prozesse von der Planung bis zum finalen Produkt Werkzeug sehr die einer Manufaktur. Damit lassen sich allerdings die Vorteile einer industriellen Produktion nicht ausschöpfen.

Aber es gibt doch auch im Werkzeug- und Formenbau oder in der Lohnfertigung inzwischen zahlreiche Unternehmen, die sich um eben diesen ganzheitlichen Prozessansatz bemühen und beispielsweise MES-Software, ERP-Systeme oder CAx-Software einsetzen …

Stimmt. Aus dem Wunsch nach verlässlicher Kalkulation und Planung, nach automatisierter NC-Programmierung oder der optimalen Auslastung der Maschinen und Anlagen setzen inzwischen tatsächlich immer mehr Unternehmen entsprechende Software ein. Allerdings: Das häufigste Planungstool in den Unternehmen ist immer noch die Excel-Tabelle. Damit lassen sich situative Momentaufnahmen abbilden, aber keine ganzheitlichen Betrachtungen anstellen. Die Tabellen sind eine eher vage Unterstützung des Bauchgefühls und damit als belastbare Entscheidungsgrundlage ungeeignet. Aber selbst, wenn die Erkenntnis gereift ist, dass Excel und Bauchgefühl nicht mehr reichen, und man sich auf die Suche nach einem passenden Softwaresystem macht – ohne einen systematischen und ganzheitlichen Ansatz fehlt dabei oft das Wissen, was wirklich gebraucht wird.

Die Prozessketten in der Fertigung sind doch schlüssig und in den meisten Fällen inzwischen auch effizient angelegt?

Was die Hardware, die Produktion und einzelne Prozessstationen angeht, ja. Auch die Prozessketten in der Produktion wirken zumindest auf den ersten Blick schlüssig. Schaut man aber genauer hin, gibt es da in den Unternehmen allerdings noch großen Optimierungsbedarf. Was oft fehlt, ist diese Stringenz auf Seiten der Informationen, der Daten, die generiert und zwischen Abteilungen übertragen werden müssen. Nehmen wir an, Ihren Werkzeugbau erreicht eine Anfrage per Email mit der Bitte um ein Angebot zum Wunschtermin. Im Anhang ein Artikel im Austauschformat. Alternativ bespricht man diese Rahmenbedingungen auch gerne einmal am Telefon. Je nach Größe und Organisation des Unternehmens bewertet der Unternehmensinhaber oft noch selbst die Machbarkeit, erledigt die Kalkulation und gibt das Angebot ab.

Woher nimmt der Unternehmer denn die Informationen für die Entscheidung?

Das ist meist der springende Punkt. Denn dies geschieht in vielen Unternehmen alles noch von Hand, meist auf Basis von Vergleichsprojekten. Hier kommen auch die selbstdesignten Excel-Formulare ins Spiel, die manchmal sogar Programmierbestandteile oder kleine Datenbankstrukturen aufweisen. Sie sind schon ein erster richtiger Schritt, aber Effizienz und Verlässlichkeit sehen anders aus. Dazu fehlt beispielsweise oft die systematische exakte Nachkalkulation. Ohne diese lassen sich die Einschätzungen nicht verifizieren – und auch für künftige Aufträge nicht verbessern.

Ist dieser nicht zu Ende gedachte Umgang mit teilweise unvollständigen Informationen nur auf die Angebotsphase beschränkt?

Nein. Das zieht sich durch den gesamten Produktentstehungsprozess. Es betrifft alle Abteilungen des Unternehmens gleichermaßen. Das beginnt schon in der Konstruktion, wo immer wieder Gestelle händisch abgeändert, angepasst und manchmal sogar neu gezeichnet werden. Ressourcenraubende Zeichnungsableitungen, das Suchen nach der aktuellsten Änderungsversion oder unnötige Rückfragen aufgrund von Fertigungsproblemen, fehlender Bemaßungen oder der Frage nach Alternativwerkstoffen – oft ist die notwendige Information nicht verfügbar, wenn man sie braucht.

Also fehlt die Durchgängigkeit bei den Daten und Informationen?

Naja, ganz so schlimm ist es nicht. Ein Bewusstsein ist da, denn immer mehr Unternehmen suchen nach Lösungen. Inzwischen durchaus auch vernetzt in Arbeitskreisen oder im Austausch mit Wegbegleitern. Es existiert bereits fundiertes Wissen über den Gesamtprozess und über die grundlegenden Anforderungen daraus. Was zum Handeln aber oft fehlt: mögliche Einstiegsbetrachtungen, methodische Analysen, Hilfe bei der essentiell notwendigen Klassifikation oder das Bewusstsein für den Gesamtprozess. So bleibt es oft bei der Optimierung von Einzelprozessen, weil unter anderem ja auch die wirtschaftlichen Möglichkeiten und die Ressourcen begrenzt sind.

Aber wie geht man das Dilemma dann richtig und systematisch an?

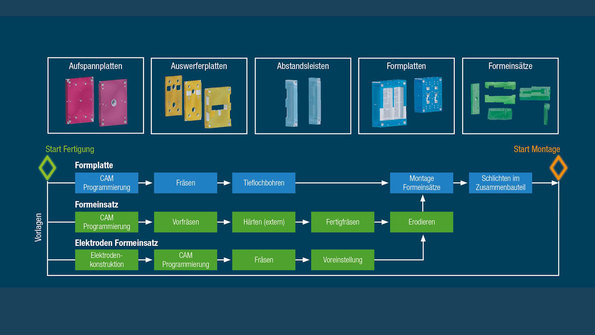

Für einen ganzheitlichen Ansatz sind drei Felder wichtig: die Generierung der Information, ihre durchgängige Übertragung und letztlich ihre Interpretation. Hört sich abstrakt an, ist aber sehr greifbar. Der Großteil der Information wird beispielsweise in der Konstruktion generiert. Hier lassen sich mit parametrischen Konstruktionsbaukästen Standards setzen. In der Konstruktion werden Informationen zu Werkzeug-, Bauteil- oder Artikelklassen, Feature-Codierung mit Farben, Informationen zu Hersteller, Größen, Material oder Kostenstrukturen erfasst und in die Prozesskette eingespeist ...

… und das direkt möglichst vollständig?

Nun, das ist in einem ersten Schritt gar nicht einmal so entscheidend. Viel wichtiger als die Vollständigkeit aller Informationen ist vielmehr die Art und Weise der Informationsgenerierung und -weitergabe. Eine handschriftliche Notiz ist da wenig hilfreich. Einmal digitalisiert, lässt sie sich jedoch einfach weitergeben und für verschiedene Nutzer adaptieren. Daher sollten alle für die Gesamtprozesskette benötigten und relevanten Informationen digital und datenbankfähig bereitgestellt werden. Die größte Herausforderung dabei ist übrigens die Auswahl der Informationen. Und zuverlässig zu vermeiden, dass die gleichen Informationen mehrfach erfasst werden.

Dann stehen die Daten aber doch im gesamten Unternehmen zur Verfügung?

Wenn’s doch so einfach wäre. In der Realität gibt es jede Menge Grenzen: Abteilungsgrenzen, Systemgrenzen bei Software und Hardware, aber auch Unternehmensgrenzen. Die sicher und schnell zu überwinden ist eine weitere große Herausforderung. Dort wird viel Potenzial verschenkt. Das wird beispielsweise bei der automatisierten oder teilautomatisierten NC-Programmierung deutlich. Viele Betriebe nutzen inzwischen Farbcodierungen für teilautomatisierte Programmierung. Das Ergebnis kann sich sehen lassen: CAD/CAM mit Feature-Codierung und der damit verbundenen Automation über Features und Farben schafft enorme Effizienz und Geschwindigkeit. Aber das war’s dann auch schon wieder – weiteres Potenzial bleibt hier meist auf der Strecke.

Was wäre da denn möglich, damit weitere Abteilungen von einer Information profitieren?

Es liegt doch nahe, diese Farb-Systematik beispielsweise auch auf die Qualitätsüberprüfung zu übertragen. Dann besteht der Vorteil nicht nur in der möglichen hocheffizienten 100-Prozent-Kontrolle. Es wird auch der Bezug zwischen dem gefertigten Ergebnis, der erreichten Qualität, und der Entstehung eben dieser Qualität geschaffen. Hier etwa zur Optimierung von Templates. Ein weiteres Anwendungsfeld ist die Planung und Kalkulation von Presswerkzeugen und Formen auf Basis von Parametern aus der Klassifikation. Die Artikel-, Werkzeug- oder Komponentenklassifizierung ermöglicht hier schnelle und verlässliche Aussagen zu Durchlaufzeit und Kosten. Setzt man diese Werte nun in einen sinnvollen Zusammenhang, lassen sich wertvolle wirtschaftliche Erkenntnisse zur eigenen Kernkompetenz, aber auch zu Schwachstellen oder zu systematischer Verschwendung gewinnen.

Der sinnvolle Zusammenhang – was ist bei der Erstellung zu beachten?

Um den Kreis der Informationswege zu schließen, müssen alle relevanten Bestandteile der gesamten Prozesskette interpretiert und verarbeitet werden. Hört sich logisch und einfach an, ist aber hoch komplex. Schließlich muss unter anderem jede Eventualität für die eine Information genutzt werden kann, sei sie nun technologisch oder prozessual bedingt, vollumfänglich und klar definiert werden. Auch jedes Unikat muss auf Basis seiner Daten im System entsprechend definiert sein, alle relevanten Informationen müssen vorhanden sein.

Was heißt das konkret?

Bleiben wir im Beispiel bei der NC-Programmierung. Hier muss die Farbe interpretiert werden. In der Regel verrät sie grundlegende Feature-Details wie etwa eine bestimmte Passung - H5 oder H7. Aber auch Gewindeinformationen - ob metrisch, wie fein, ob rechts oder links. Auch ein Teil der Toleranzen ist hinterlegt. Doch für eine vollständige Beschreibung der Anforderungen über die weitere Produktionskette reicht das noch nicht.

Wie also sieht das im Idealfall aus?

Bleiben wir beim Beispiel eines Werkzeugs. Das wird zunächst nach dem Ähnlichkeitsprinzip klassifiziert. Dazu gehört zunächst die Festlegung, ob es ein Werkzeug für Druckguss, Spritzguss, die Umformung ist. Danach erfolgt die Standardisierung. Hier wäre es aus meiner Sicht sogar sinnvoll, über eine neue Norm für die Branche nachzudenken. Erst nach der Klassifikation der Elemente, der Standardisierung und Strukturierung der Ergebnisse in jeder Abteilung ist eine ausreichende Genauigkeit und Beherrschung aller weiteren Schritte möglich. Das gilt gerade auch für die Kalkulation und Planung der Betriebsmittel und Werkzeuge. Wird das alles sauber gelöst, ist etwa die Bewertung der Wirtschaftlichkeit und der Herausforderungen während der Herstellung mit den geeigneten Kennzahlen ein Kinderspiel. Zudem helfen die Kennzahlen bei der Erfassung, Bewertung und Steuerung der Automation. Auch Schwachstellen und Probleme im Prozess kann man dann gezielt aufspüren und beheben.

Klingt schlüssig. Wo also liegen die Herausforderungen?

Vor allem darin, die Ärmel hochzukrempeln und Vorurteile zu hinterfragen. Wenn es um Kennzahlen zur Schärfung und Kontrolle von Automatismen geht, sind die Bedenken in den Unternehmen oft groß. Argumente wie „…Unser Portfolio ist zu speziell…“, „… diese Systematik ist bei uns im Unternehmen nicht umsetzbar…“, „… wir sind abhängig von der Qualität der Kundendaten…“, „…wer soll den zusätzlichen Aufwand bezahlen…“, „… das mag beim Spritzguss funktionieren, aber bei Blechwerkzeugen geht das nicht…“ sind hier oft genug Vorwand und Entschuldigung, diese Thematik nicht anzugehen. Und das ist fatal, denn hier besteht jetzt akuter Handlungsbedarf.

Aber rechnet sich der Aufwand überhaupt?

Zugegeben, es erfordert Ressourcen und Kapital. Aber ohne die Schaffung einer tragfähigen Struktur, ohne systematischen Methodeneinsatz und ohne die Bereitschaft zur Veränderung ist der Sprung von der Manufaktur zu einem industriellen Werkzeugbau nicht zu schaffen. Und dieser Sprung ist notwendig. Um es klar zu sagen: Wer es versäumt, dieses Potenzial für sein Unternehmen zu erschließen, kann in der Branche auf Dauer nicht wettbewerbsfähig bleiben.

Fokus

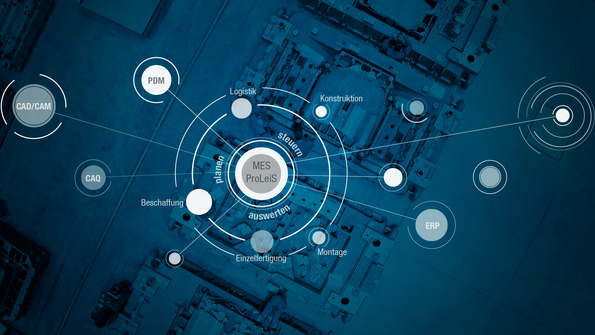

Manufacturing Execution System – das datentechnische Rückgrat der Fertigung

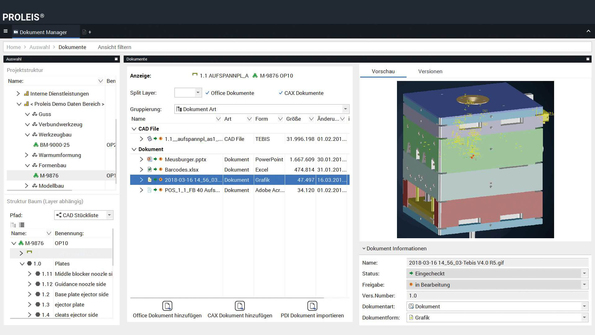

Ein Manufacturing Execution System (MES) hat in erster Linie die Aufgabe, in Echtzeit die Planung und Steuerung und damit die Kontrolle der Fertigung zu ermöglichen. Das auf die Fertigung von Unikaten ausgerichtete System ProLeiS bildet den gesamten Auftragsdurchlauf eines Werkzeugbaus digital ab – mit allen planerischen, technischen und steuerungsrelevanten Prozessen. Als Integrationsplattform bezieht die Software bestehende Systemlandschaften ein, beispielsweise ERP-Systeme (Enterprise Resource Planning), Maschinensteuerungen und Jobmanagement-Systeme.

Zu den MES-Funktionen gehören unter anderem die Betriebsdatenerfassung (BDE) und die Maschinendatenerfassung (MDE). Alle Daten lassen sich in ProLeiS exakt den einzelnen Projekten und Aufträgen zuordnen. Damit baut die Fertigungsplanung auf einer auf Fakten basierenden Datenbasis sowie auf systematisierten Erfahrungswerten auf. Es lassen sich auch konkrete Was-wäre-wenn-Szenarien durchspielen, wie sie etwa bei einer Terminänderung, einem Eilauftrag oder unvorhergesehenen Störungen notwendig werden. Und dank der kontinuierlichen Rückmeldung aus dem Prozess lassen sich Abweichungen – positiv wie negativ – früh erkennen und passende Maßnahmen einleiten.

Konkretes Beispiel: Tebis Anwenderbericht Koller Formenbau GmbH

Standpunkt

Keine Scheu vor exakten Zahlen!

In Zeiten, in denen die Gewinnmargen noch bei 35 Prozent lagen, war eine exakte Kalkulation nicht notwendig. Der „Daumenwert“ und das Bauchgefühl reichten aus. Heute sind die Margen der Werkzeugbauer in der Regel im unteren einstelligen Prozentbereich. Ein paar Prozentpunkte hin oder her sind da auf Dauer der Unterschied zwischen Erfolg und Insolvenz. Und es wird nicht einfacher, der Kostendruck wird weiter steigen. Daher ist es immer wichtiger, die exakten Zahlen aus der Fertigung zu kennen. Und zwar die jeweils aktuellen. Hier ist der Einsatz eines entsprechenden Softwaresystems sehr sinnvoll. Nicht des nächstbesten übrigens, sondern des für das jeweilige Unternehmen optimalen. Jetzt ist die Zeit, den Umgang mit den Fertigungsdaten auf ein gesundes, solides Fundament zu stellen. Auch wenn es Zeit und Geld kostet - es lohnt sich! Damit sich die Betriebe hierzulande auch in Zukunft erfolgreich dem weltweiten Wettbewerb stellen können.

Richard Pergler