Optimale Kontrolle für höchste Qualität

In einem einzigen Zyklus Komponenten aus Titan, Stahl oder Aluminiumlegierungen zu drehen und zu fräsen, kann ein anspruchsvolles Unterfangen sein. Die italienische Firma Aspa Srl fertigt mit Tebis auch komplexe Komponenten auf Anhieb in höchster Qualität. Das Unternehmen hat sich auf maßgeschneiderte mechanische Bearbeitungen und kleine Produktmengen mit hohem Mehrwert spezialisiert.

Firma

Aspa Srl

Ort

Bomporto, Italien

Schwerpunkt

Premium Lizenz für Werkzeug- und Formenbau; Erweiterungen für die Flächenmodellierung, 5 Achsen Fräsen entlang Kurve, 5 Achsen Fräsen wälzend, 2,5D Bohren und Fräsen Plus, 3+2 Achsen Hinterschnittfräsen, Feature-Technologie Regelform, Programmieren mit virtueller Maschine, Kollisionsvermeidung 3 zu 5 Achsen, volumetrische Kollisionskontrolle.

Vorteile

- Jedes beliebige Quellformat kann über die Datenschnittstelle empfangen und prozessiert werden

- Qualitative Optimierung der Oberflächen angepasst an die Funktion der technologischen Anwendung

- Komplette Kontrolle jedes Parameters dank der Kombination von vordefinierter Strategien und manuellem Eingriff

Branche

Komponentenfertigung

Automobil

Erschienen

2016

Interviewpartner: Massimo Bigatton, Verantwortlicher des technischen Büros

Wir sind wirklich mit dem System zufrieden, vor allem mit den letzten Verbesserungen. Mittels CAM kann ein Werkzeugweg nun fast automatisch erzeugt werden. Hierbei kommen Standardparameter zum Einsatz, die in der Mehrheit der Fälle Gültigkeit besitzen. Dies schließt jedoch nicht die Möglichkeit aus, bei Bedarf eine genauere Kontrolle durchzuführen. Wer, wie wir, immer schwierigere Stücke fertigen muss, findet viele nützliche Einstellungen. Wir haben eine optimale Kontrolle über die Abläufe innerhalb der Maschine. Besonders bei Superlegierungen wie Titan müssen wir den Werkzeugweg sorgfältig planen. Hierbei erweist sich die volumetrische Kollisionskontrolle von Tebis als außerordentlich effizient.

Tadellose Verarbeitungsqualität in nur einem Maschinendurchlauf

Aspa ist in Bomporto (Modena) ansässig, ein Gebiet der Emilia, das auch als „Motor Valley“ bekannt ist. In den siebziger Jahren als Landmaschinenbauer gegründet, wurde Aspa bald von der Gruppe SAI Hydraulic übernommen. Während sich die Massenproduktion mit der Zeit in östliche Länder verlagerte, blieb die Fertigung kleiner Serien in den Werken der Emilia. Sie macht bis heute praktisch die Hälfte des Umsatzes aus. Aspa spezialisierte sich zunehmend auf komplexe Konstruktionen und bahnte eine erfolgreiche Zusammenarbeit mit dem Sportwagenhersteller Pagani Automobili an.

Der Anspruch des argentinischen Unternehmers Horacio Pagani ist es, ausgefeilte und ästhetisch tadellose Fahrzeuge für einen anspruchsvollen Markt zu kreieren. Diese sollen gänzlich mit handwerklich basierter Produktionstechnologie gefertigt werden. Daher wird jedes einzelne Fahrzeug von Hand gebaut und strengsten Qualitätsansprüchen unterworfen. Jedes Stück wird aus einem Massivblock aus Stahl, Aluminium oder Titan gefräst, wobei ein extrem hohes Zerspanvolumen entsteht. Aspa ist heute Paganis bevorzugter Zulieferer.

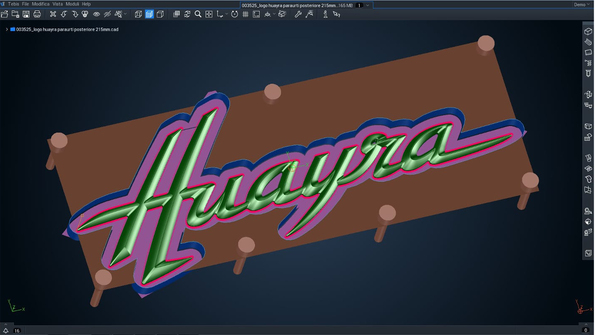

In der Fertigung in Modena werden mehr als 800 teilweise sehr komplexe Einzelteile für den „Huayra“ realisiert. Die Jahresproduktion des Autos beläuft sich auf etwa 50 Fahrzeuge pro Jahr. Horacio Pagani schätzt Präzisionsarbeit und verbaut in seinen Sportwagen ausschließlich maschinell gefertigte Bauteile, die optisch aber so perfekt sein müssen, als wären sie poliert worden. Aspa erzielt dieses Resultat mit einem einzigen Maschinendurchlauf. In Europa finden sich nur wenige Unternehmen, die einen so hohen Grad an Verarbeitungsqualität liefern, ohne dass Nacharbeit notwendig wird.

Sichere und präzise Arbeitsabläufe

Der Maschinenbauer vereint anspruchsvollstes technisches Know-how, einen hochmodernen Maschinenpark und eine starke CAD/CAM-Software, die den stetig steigenden Anforderungen der Produktion gewachsen ist. „Gezielte Investitionen haben uns dazu verholfen, ausgezeichnete Flexibilität und einen hohen Grad an Technologie zu erreichen. In puncto Drehen und Fräsen verfügen wir über Bearbeitungszentren der neuesten Generation und können daher alle Arbeitsgänge in Angriff nehmen, die das Komponentendesign erfordert“, sagt Maurizio Meschiari, Supervisor für Auftragsarbeiten. Der Maschinenpark besteht aus sehr präzisen Hochgeschwindigkeitsmaschinen mit 3 und 5 Achsen. „Damit können wir Projekte aller Art planen und abschließen“, so Meschiari. „Hierbei spielt auch die Arbeitsvorbereitung eine ausschlaggebende Rolle. Ausführliche Diskussionen über das Projekt legen die korrekte Reihenfolge der Arbeitsabläufe fest, und in Zusammenarbeit mit der Fertigung wird die Produktionsstrategie ausgefeilt.“

Um die Potenziale uneingeschränkt zu erschließen, muss das eingesetzte CAD/CAM-System Höchstleistungen erbringen und schnelle, präzise und sichere Arbeitsabläufe gewährleisten. Daher arbeitet Aspa seit etwa zehn Jahren aus Überzeugung mit Tebis Software: Das breite Spektrum an Funktionen und die Simulation der realen Prozesse in virtueller Umgebung sorgten für eine deutliche Steigerung der Produktionseffizienz.

Maschinenbewegungen bis in kleinste Detail steuern

In allen Arbeitsphasen, von der anfänglichen Planung bis zu den fortgeschrittenen Produktionsabläufen, setzen die Mitarbeiter Tebis ein. „Zurecht gilt Tebis im Bereich der Software für CNC-Maschinen als absoluter Maßstab“, ist Meschiari überzeugt. „Wir setzen das System von Anfang an ein. Unsere Arbeitsvorbereitung kann über seine Datenschnittstellen jedes beliebige Quellformat empfangen und übertragen. Neben geometrischen werden dabei auch verschiedene strukturelle Informationen erhoben. Deren Auswertung wird herangezogen, um eventuelle für die Produktion problematische Aspekte zu ermitteln.“

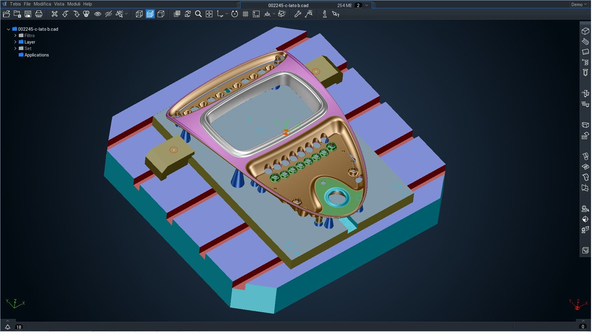

Der Maschinenbauer nutzt die CAD-Umgebung, um eingehende Projekte zu bearbeiten. Wie Massimo Bigatton, Leiter der Arbeitsvorbereitung, betont, achten Produktentwickler häufig mehr auf Ergonomie und Optik als auf die industrielle Machbarkeit von Komponenten. „In dem Fall müssen wir Korrekturen vornehmen, um das Design zu wahren und optische Aspekte mit der Konstruktion in Einklang zu bringen.“ Die Technologie von Tebis gestattet es, importierte Oberflächen zu optimieren und sie je nach Bearbeitungsart zu verändern. Nach der mathematischen Arbeit beginnt die Suche nach dem besten Spannsystem für das Bauteil sowie die Konstruktion geeigneter Vorrichtungen.

In einem letzten Schritt werden die Werkzeugwege kreiert. „Die Software bietet zwar Standard-Strategien an, doch der Anwender behält uneingeschränkte Kontrolle über sämtliche Parameter. Er kann bei Bedarf eingreifen und die Werte anpassen“, erklärt Bigatton. „Wir haben festgestellt, dass das nicht bei allen CAM-Systemen angeboten wird.“ Mit Tebis hingegen ist es möglich, Maschinenbewegungen bis in kleinste Detail zu steuern. Zum Beispiel kann der Anwender die Punkte auf dem Werkzeugweg nach eigenem Belieben festlegen. So kann er in Bereichen, die als problematisch angesehen werden, eine höhere Präzision erzielen, ohne die Elektronik der Maschine mit Daten zu überlasten. „Die CAM-Module gestatten es, Programme der numerischen Steuerung auf Grundlage zahlreicher spezifischer Bearbeitungen zu erstellen. Es handelt sich um bewährte und sichere Programme, die auch den Verschleiß der Einsätze optimieren und an Maschinenlaufzeit einsparen können“, sagt Bigatton.

Vollständige Kollisionskontrolle im Simulator

Besonders positiv bewertete Aspa die Weiterentwicklung der Software in der neuen Version 4.0. „Wir sind wirklich mit dem System zufrieden, vor allem mit den letzten Verbesserungen“, sagt Bigatton. Mittels CAM kann ein Werkzeugweg nun fast automatisch erzeugt werden. Hierbei kommen Standardparameter zum Einsatz, die in der Mehrheit der Fälle Gültigkeit besitzen. Dies schließt jedoch nicht die Möglichkeit aus, bei Bedarf eine genauere Kontrolle durchzuführen. „Wer, wie wir, immer schwierigere Stücke fertigen muss, findet viele nützliche Einstellungen. Wir haben eine optimale Kontrolle über die Abläufe innerhalb der Maschine. Besonders bei Superlegierungen wie Titan müssen wir den Werkzeugweg sorgfältig planen. Hierbei erweist sich die vollständige Kollisionskontrolle von Tebis als außerordentlich effizient.“

Eine der Funktionen, die Aspa besonders schätzt, sind die Simulationstechnologien: Sie gestatten es, den realen Arbeitsablauf mit erheblichem Detailniveau in virtueller Umgebung nachzubilden. In der Fertigung arbeiten drei größtenteils unbesetzte Maschinen durchschnittlich 20 Stunden pro Tag. Um einen solchen Arbeitsrhythmus aufrecht zu erhalten, muss einerseits ein bewährtes und sicheres Programm an die Maschine gesendet werden. Andererseits ist es wichtig, die Machbarkeit der Produktion zu überprüfen und die Steuerung der Maschine bereits in der Planungsphase festzulegen. „Heute können wir sogar die Maschinenbewegungen und -beschleunigungen berücksichtigen und somit wesentlich genauere Kostenvoranschläge erstellen“, erläutert Bigatton.

Einige neue Software-Funktionen von Tebis haben sich bei der Herstellung von komplexen und ästhetisch makellosen Bauteilen, wie Pagani sie verlangt, als grundlegend erwiesen. Dazu gehört der Einsatz von Spezialwerkzeugen für Hinterschnitt-Bearbeitungen. „Wir haben jetzt die Möglichkeit, einen ‚einfachen‘ Werkzeugweg mit 3 anstatt 5 simultan bewegten Achsen zu realisieren“, sagt Bigatton. Das hat viele Vorteile: Eine Maschine mit 3 Achsen kostet weniger als eine mit 5 Achsen und ist darüber hinaus genauer. „Diese Fähigkeit gibt uns mehr Freiheit bei der Wahl der Maschine in der Fertigung. Wir sind nun nicht mehr daran gebunden, eine 5-Achsen-Maschine einzusetzen, die womöglich gerade besetzt ist. Ganz zu schweigen von der erzielten Oberflächenqualität. Es ist viel besser, ein einziges Programm mit 3 Achsen zu verwenden als zwei oder mehrere Programme, die eine Drehung des Tisches oder des Maschinenkopfs erfordern.“

Aspa bewältigt auch komplexe Aufgaben auf Anhieb. Ein Beispiel für Komponenten, mit denen es die Maschinenführer täglich zu tun haben, ist der Saugkollektor – ein regelrechtes Meisterwerk an Design und Mechanik. Es ist eines der Teile, die auf ausdrücklichen Wunsch von Horacio Pagani gefertigt wurden, um dem Fahrzeug einen weiteren Mehrwert zu verleihen. Nachdem ein Versuch, dieses Bauteil im Ausland in Auftrag zu geben, gescheitert war, erfüllte Aspa diese Aufgabe gleich beim ersten Mal: „Es sind 26 Stunden für das Fräsen vom Massivblock mit 5-Achsen-Bearbeitung nötig. Das bewältigen wir routinemäßig“, erzählt Bigatton stolz.