Cosa distingue un sistema CAM di ultima generazione?

Quali sono gli aspetti importanti? Ecco 3 consigli:

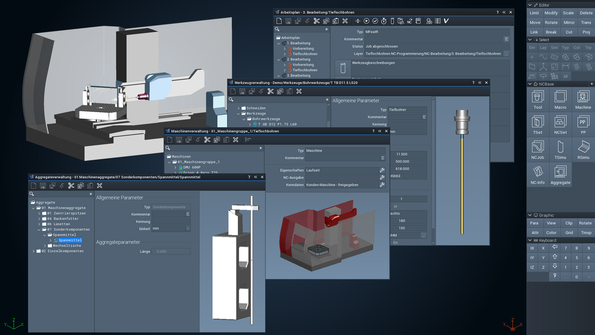

1. Sistema CAM con tecnologia di simulazione integrata: la simulazione dei percorsi utensile nell’ambiente della macchina virtuale offre agli utenti un processo estremamente affidabile con una stretta correlazione alle condizioni reali. Un ambiente di produzione digitalizzato dovrebbe contenere una rappresentazione fedele di macchine, utensili, sistemi di bloccaggio e accessori, comprese tutte le loro caratteristiche geometriche e tecnologiche.

1. Sistema CAM con tecnologia di simulazione integrata: la simulazione dei percorsi utensile nell’ambiente della macchina virtuale offre agli utenti un processo estremamente affidabile con una stretta correlazione alle condizioni reali. Un ambiente di produzione digitalizzato dovrebbe contenere una rappresentazione fedele di macchine, utensili, sistemi di bloccaggio e accessori, comprese tutte le loro caratteristiche geometriche e tecnologiche.

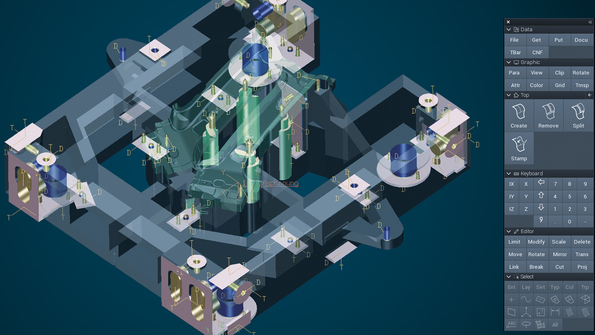

2. Digitalizzazione del know-how di produzione in librerie integrate nel sistema: assicura processi di programmazione e produzione più affidabili, standardizzati e automatizzati. Un sistema CAM di nuova concezione dovrebbe essere in grado di scegliere gli utensili adatti e disponibili e di calcolare programmi CNC privi di collisioni che si adattino in modo ottimale all’ambiente di produzione.

3. Preparazione automatica dei componenti: il know-how di produzione dell'azienda dovrebbe essere memorizzato nel software CAD/CAM mediante feature e template. Questo semplifica ad esempio la preparazione dei componenti per la programmazione CNC automatizzata di superfici planari, tasche, fori (multidiametro) e filetti.

Scarica il report: “Cosa distingue un sistema CAM di ultima generazione?”

L’autore del blog:

Come ingegnere meccanico specializzato nella tecnologia di produzione e come responsabile tecnico di prodotto certificato e responsabile marketing IMM, capisco entrambe le prospettive: quella dell'utente e quella del decisore. Per me è importante tenere d'occhio i vantaggi economici per i nostri clienti quando si tratta di innovazioni tecniche. Ho un particolare debole per le aree dell'ingegneria meccanica con particolare attenzione alla tecnologia delle macchine virtuali e alla tornitura.