10 errori da evitare nella pianificazione della produzione

La pianificazione della produzione viene spesso trascurata nel lavoro quotidiano, causando di frequente malintesi ed esigenze di rilavorazione. È un peccato, perché la pianificazione permette in genere di migliorare molti aspetti con poco sforzo e di creare le condizioni per ulteriori vantaggi.

“Pur dedicando molto tempo alla pianificazione,

nella fase di esecuzione del progetto emergono sempre dubbi e malintesi”

Nei molti anni in cui ho svolto attività di consulenza sul MES per i clienti, mi sono trovato spesso in situazioni di questo genere. Per questa ragione, ho pensato di elencare alcuni errori tipici che si commettono durante la pianificazione della produzione e che possono generare rallentamenti e ritardi. Imparate dagli errori degli altri. In base alla nostra esperienza, molti di quegli errori possono essere evitati facilmente se si sa da dove iniziare. Leggete l’articolo del blog per scoprire dove si annidano le cause dei ritardi, oppure caricate direttamente la nostra scheda con l’elenco degli errori più frequenti.

L’esperienza individuale non basta

Dove ricavare il tempo per la pianificazione

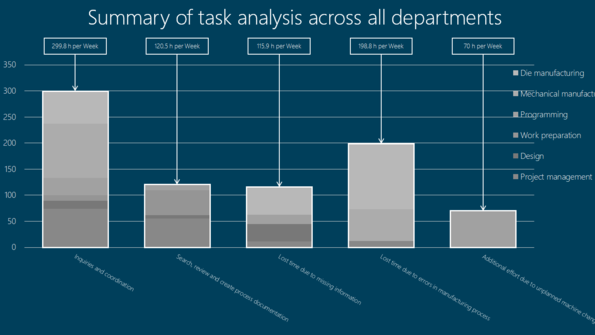

Secondo uno studio*, le aziende produttrici di stampi che eseguono un'adeguata pianificazione riescono a realizzare con successo fino all’85% delle loro offerte. Vale perciò la pena di guardare alla pianificazione della produzione con un occhio più attento - come ha fatto il nostro cliente con un’indagine su tutti i reparti. Dallo studio è emerso che il tempo teoricamente risparmiato abbreviando la pianificazione si è tradotto principalmente in una maggiore improvvisazione.

I maggiori rallentamenti, calcolati in quasi 300 ore a settimana, erano dovuti a domande di chiarimento e consultazioni dovute a punti poco chiari, guasti e modifiche. È stato particolarmente sorprendente constatare che la ricerca, la consultazione e il salvataggio dei documenti di processo richiedevano ben 120 ore alla settimana. Erano soprattutto i project manager a occuparsi dei chiarimenti e della ricerca dei documenti. Tempo prezioso che si sarebbe potuto utilizzare per la pianificazione.

*Studio “Erfolgreich Planen im Werkzeugbau” (Pianificazione efficiente nella produzione di stampi) condotto dalla Werkzeugbauakademie Aachen (WBA)

Digitalizzazione sistematica

Nel settore della produzione di stampi e modelli, la pianificazione manuale in Excel o su un tabellone è ancora un metodo molto usato. Considerando tuttavia l’elevata complessità dei componenti, le numerose variazioni, i colli di bottiglia o i grandi volumi degli ordini, l’aggiornamento dei programmi e dei documenti può assumere proporzioni enormi. Anche i programmatori più esperti trovano difficoltà a tenere sotto controllo tutte le interfacce e le dipendenze per l’intera durata del progetto. È ragionevole, pertanto, agevolare queste operazioni con un supporto software sistematico. Un software completo per la pianificazione e il controllo della produzione che comprenda tutti i passaggi, dalla gestione generale fino alle fasi di montaggio, permette di standardizzare e semplificare la pianificazione della produzione.

La connessione in rete e i dati in tempo reale permettono di avere sempre la piena visibilità sullo stato attuale delle operazioni - con un considerevole risparmio di tempo in diverse postazioni.

Errori frequenti che si possono evitare

L’autore del blog: