Nuovi orizzonti nella costruzione di stampi lamiera

Intervista con Stephan Galozy, Tebis AG

Per la produzione di stampi, Tebis offre una soluzione di processo che ha già dimostrato il suo valore in aziende di ogni dimensione. Basti citare i risultati di un progetto congiunto del gruppo FMF–WWF di Hardthausen-Gochsen, nei pressi di Heilbronn: le soluzioni Tebis hanno permesso di ridurre i tempi di tryout del 25% e quelli di programmazione del 15% circa.

Signor Galozy, da chi viene usata principalmente la vostra soluzione di processo?

Attualmente viene usata soprattutto nel campo della produzione di stampi, e i clienti sono aziende di ogni dimensione, dalle case automobilistiche ai fornitori di gruppi e componenti (tier 1 e tier 2) fino alle piccole officine di fresatura.

Come si è arrivati a questa soluzione?

Nella produzione di stampi di formatura esistono essenzialmente tre fattori di imponderabilità che è relativamente difficile controllare. Il primo riguarda il ritorno elastico della lamiera, che dipende dal materiale. Il secondo è legato al fatto che la lamiera, durante la deformazione, subisce variazioni di spessore. E il terzo riguarda le variazioni di rigidità dei sistemi di lavorazione, perché anche la stessa pressa subisce una deformazione. Il risultato effettivo della lavorazione non poteva mai essere previsto al 100%, e questo determinava numerosi (e costosi) cicli di ripresa manuale.

E qui avete visto l’esigenza di intervenire…

L’esigenza è nata soprattutto dai nostri clienti, che avevano l’assoluto bisogno di trovare una soluzione. Provi a pensare a come si è evoluto il settore negli ultimi anni: i requisiti di qualità per le lamiere sono aumentati continuamente e i tempi ciclo dei processi si sono progressivamente compressi. In passato occorrevano in genere 24 settimane perché un componente uscisse dalla pressa senza incrinature o difetti. Questo era dovuto in parte ai tempi di lavorazione e alla complessità del montaggio, ma anche e soprattutto alla necessità di numerosi ritocchi manuali. Con la nostra tecnologia, questi tempi si sono ridotti a 18 settimane, anche per gli stampi voluminosi come i telai per le fiancate. Un altro fattore importante è la scarsità di operatori specializzati: per rettificare gli stampi alla perfezione occorre un incredibile know-how.

E come si risolve questo enigma?

La progettazione, la programmazione CNC e il tryout non vengono gestiti come cicli separati bensì come parti di un processo più ampio.

Quale è stato il contributo di Tebis a livello di progettazione per migliorare i processi?

Per controllare il comportamento della lamiera, vale a dire per compensare il ritorno elastico dovuto al materiale, abbiamo sviluppato apposite specifiche di deformazione. I nostri clienti possono ora contrastare i fenomeni di assottigliamento e ispessimento del materiale con funzioni sviluppate appositamente per questo tipo di applicazione. E nel caso degli stampi abbiamo messo a punto uno speciale processo per le superfici attive.

I temi principali sono perciò la compensazione del ritorno elastico per la lamiera e le superfici attive negli stampi. Qual è esattamente l’apporto di Tebis nella compensazione del ritorno elastico?

Le nostre prime soluzioni in quest’ambito risalgono al 2009. Le tecniche di simulazione esistono da molti anni e offrono risposte sempre più affidabili per prevedere esattamente la superficie deformata. Il passaggio davvero critico riguarda piuttosto la trasposizione del progetto virtuale nella realtà dell’ambiente CAD/CAM. Ed è qui che entra in gioco Tebis, che ha sviluppato specifiche di deformazione per tutte le esigenze applicative. Queste specifiche vengono calcolate non solo attraverso le mesh, ma anche con l’uso di superfici, punti, topologie, dati di scansione o rotazioni. Allo stesso tempo abbiamo messo a punto processi molto efficaci per la compensazione del ritorno elastico, che abbiamo collaudato sia a livello nazionale che all'estero.

Parliamo ora degli stampi. Quali vantaggi offre Tebis a questo riguardo?

Anche in questo caso, è importante riuscire ad anticipare il maggior numero possibile di cicli nel mondo virtuale. Con la versione 4.0 abbiamo fatto un enorme passo avanti, che riguarda sia i componenti piccoli che quelli di grandi dimensioni. Stiamo lavorando per produrre stampi che eliminino il più possibile le operazioni di rettifica successive – vogliamo arrivare a una preparazione talmente precisa che permetta di assemblare direttamente gli stampi e di usarli subito per la pressatura dei componenti.

Come pensate di riuscirci?

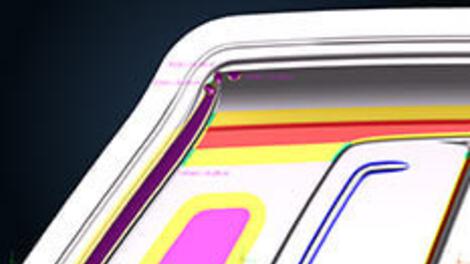

Tradizionalmente, nei punti in cui la lamiera si estende o si comprime si tende a lavorare su attributi come il sovrametallo o lo spessore del materiale. Questo produce spigoli visibili, che nel tryout devono essere rettificati. Con Tebis, viceversa, è possibile includere raggi positivi e negativi con raccordi arrotondati direttamente nella progettazione dello stampo. Tutte le superfici di pressatura e di contatto – risultanti dalla verifica dei raggi, dall’ottimizzazione dei bordi di taglio e dalla compensazione della deformazione della pressa – vengono preparate in modo ottimale per la fase di programmazione successiva. Parliamo di un processo maturo, che permette già oggi di risparmiare molto tempo, ma che possiamo ancora migliorare.

Può citare qualche altro vantaggio?

Nel complesso si riducono nettamente le aree di materiale residuo, che finora hanno sempre rappresentato un problema. E naturalmente la programmazione CNC risulta molto più semplice.

Sembra molto promettente. Ma anche quando i componenti vengono preparati alla perfezione, occorre che le funzioni CAM siano all’altezza del compito – alla fine, la qualità è quella prodotta sulla macchina…

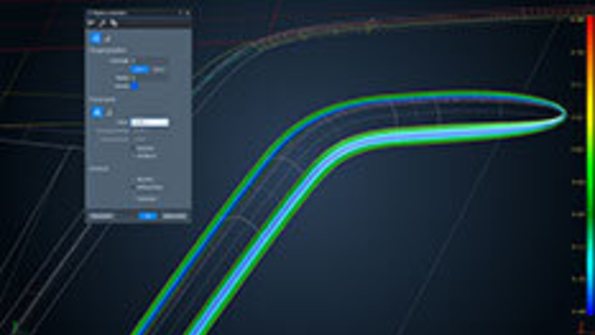

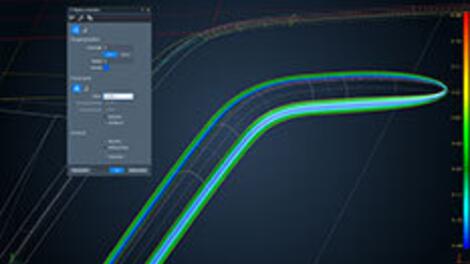

Vorrei ribadire ancora una volta che la progettazione e la programmazione CNC sono strettamente correlate. Tutto il processo di preparazione varrebbe forse la metà senza le potenti funzioni che possiamo offrire per la programmazione CNC. Un vantaggio molto importante di Tebis per la lavorazione delle superfici 3D è che la fresatura non viene eseguita sulla base di mesh astratte, bensì direttamente sulle superfici. Inoltre, Tebis può calcolare uno step costante tra le curve guida – e i percorsi di fresatura regolari determinano a loro volta superfici più omogenee e una riduzione dei tempi di lavorazione sulla macchina. Le geometrie precise dei componenti e l’alta qualità dei programmi CNC permettono inoltre l’utilizzo di frese ad avanzamento rapido. Il processo e gli stampi vengono poi ulteriormente ottimizzati con nuove tecnologie come la battitura, che permette di irrobustire le superfici con l'impiego di robot.

L’analisi in anteprima della continuità delle superfici di pressatura

... e il suo risultato

Nello stampo si riconoscono facilmente le posizioni in cui i raggi sono stati verificati e sono state create superfici di pressatura continue

Potrebbe fornirmi qualche dato concreto?

Il potenziale di risparmio risiede soprattutto nel tryout. Secondo quanto affermano i nostri clienti – e a questo riguardo posso citare i dati del gruppo FMF–WWF, che è specializzato nella produzione di stampi e prototipi – la soluzione Tebis permette di ridurre gli interventi di ritocco fino al 25%. La programmazione CNC risulta notevolmente più semplice, affidabile e veloce: sempre secondo FMF–WWF, in quest’area si può aumentare l’efficienza del 15%. Inoltre, come in tutte le soluzioni Tebis, anche nelle funzioni per le superfici attive abbiamo cercato di potenziare l’automazione. Soprattutto con alcune funzioni, come la nuova verifica dei raggi, la creazione delle superfici attive risulta molto meno laboriosa.

Il tema delle superfici attive può essere interessante anche per altri settori?

Indubbiamente, perché in linea di principio le problematiche sono le stesse. Anche le superfici di erosione degli elettrodi, ad esempio, devono essere fresate con un determinato offset negativo. E grazie alla nostra esperienza pluriennale, presto saremo in grado di offrire una soluzione ottimizzata anche per altri settori, come la produzione di modelli.

E per quanto riguarda i costi?

Abbiamo pacchetti applicativi su misura per ogni tipo di esigenza. Ad esempio, un’officina di fresatura che lavori esclusivamente sugli stampi può utilizzare il pacchetto “Progettazione Professional” e il componente aggiuntivo “Costruzione Superfici Attive” per preparare la geometria di produzione prima della programmazione CNC. I costi dipendono essenzialmente dal tipo di licenza. Per il pacchetto “Progettazione Professional” si parte da 7.650 Euro e per il componente aggiuntivo “Costruzione Superfici Attive” partiamo da 4.050 Euro. In generale, il prezzo d'acquisto viene ammortizzato già nel primo anno di utilizzo.

Signor Galozy, molte grazie per la piacevole conversazione.