Obiettivo 24/7

A colloquio con Reiner Schmid, responsabile del Product Management

Efficienza, pieno utilizzo delle macchine e produzione semiautomatica sono obiettivi raggiungibili solo con un'automazione completa dei processi produttivi.

Tebis 4.1 offre i presupposti ottimali per arrivare a questo risultato grazie alle librerie di processo virtuali, ora ampliate con l’inclusione della libreria dei sistemi di bloccaggio, alle strategie anticollisione ancora più intelligenti, alle misurazioni integrate nel processo e al MES ProLeiS.

In questa intervista scoprirete:

- Perché è importante automatizzare il più possibile i processi di produzione

- Perché le decisioni andrebbero assunte il più possibile nel software CAD/CAM

- Perché Tebis 4.1 consente di automatizzare ulteriormente i processi di produzione

- In che modo Tebis 4.1 permette di mantenere una produttività elevata anche in periodi difficili

Perché è importante automatizzare il più possibile i processi di produzione

Obiettivo 24/7

Perché è importante automatizzare il più possibile i processi di produzione

Perché è importante automatizzare il più possibile i processi di produzione Signor Schmid, tutti parlano di automazione. Lei sostiene che Tebis 4.1 è la piattaforma ideale per l’automazione dei processi dei clienti. Cosa intende esattamente?

L’automazione non è una finalità in sé. Molte aziende manifatturiere effettuano grossi investimenti per attrezzare un parco macchine ad alte prestazioni. Ma perché la produzione risulti economica a lungo termine occorre che le macchine siano costantemente in funzione, possibilmente ogni giorno 24 ore su 24. E senza automazione gli ostacoli da superare sono davvero troppi.

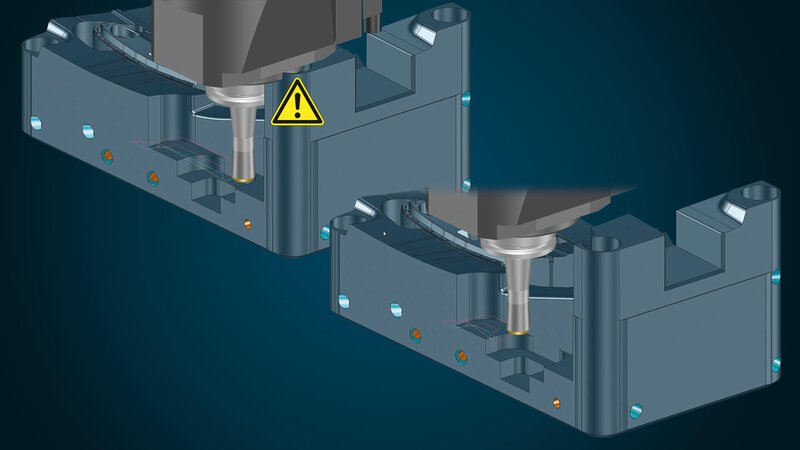

Intende ad esempio i danni alle macchine dovuti alle collisioni, che l’automazione consentirebbe di evitare?

I danni ai macchinari rappresentano naturalmente lo scenario più pessimistico. Sono incidenti estremamente costosi in termini di tempo e denaro, ma per fortuna sono relativamente rari. Questo esempio fa però capire molto chiaramente perché l’automazione sia così importante, anche quando i rischi non sono così estremi. Sulle macchine relativamente semplici, un operatore attento può riconoscere già a colpo d’occhio un possibile pericolo di collisione e premere in tempo il pulsante di arresto di emergenza. Viceversa, sulle macchine moderne ad alte prestazioni, come i centri di tornitura-fresatura o le frese a 5 assi continui, i movimenti sono così veloci e così complessi che è quasi impossibile riuscire a fermare la macchina manualmente. Questo è il motivo per cui la maggior parte di queste macchine dispone di meccanismi di protezione incorporati, che le bloccano automaticamente non appena rilevano una potenziale collisione.

E il blocco permane fino a quando l’errore non viene corretto e la macchina può riprendere la lavorazione.

Questo è il primo punto. Il secondo punto è che servono specialisti esperti che sappiano esattamente cosa fare. In terzo luogo, occorre che la correzione venga reinserita anche nel programma CAM, per evitare che l’errore si ripresenti la volta successiva e causi un nuovo fermo macchina. Se il controllo delle collisioni viene effettuato solo durante la lavorazione sulla macchina, diventa pressoché impossibile attuare un processo semiautomatico e un ciclo di produzione “24 ore su 24”.

Decisioni anticipate nel software CAM

Impiego ottimale delle risorse

Siamo sempre stati fermamente convinti che il maggior numero possibile di operazioni – come i controlli di collisione, la selezione di utensili e macchine, il setup, la pianificazione dell'occupazione delle macchine o il controllo di qualità – debbano essere eseguite già nell'ambiente CAM. È un grave errore cercare di risolvere i problemi a posteriori, perché tutto ciò che emerge solo in officina causa interruzioni e ritardi nei processi e comporta un inutile dispendio di risorse. La sola scelta della macchina di lavorazione comporta già una lunga serie di decisioni: occorre stabilire come attrezzarla, quali utensili impiegare, come impostare i movimenti di avanzamento e ritrazione in modo ottimale tenendo conto dello spazio di lavorazione e come serrare il componente.

Tutte queste operazioni devono essere eseguite in anticipo e in modo standardizzato. Ecco perché in Tebis la programmazione viene eseguita con gemelli digitali che riproducono l’ambiente di produzione reale. E con gli ultimi sviluppi abbiamo fatto un nuovo importante passo in avanti.

Valutazione completa della testa macchina nel controllo delle collisioni

Produzione totalmente affidabile

Esatto. Le collisioni vengono riconosciute automaticamente già nel software e possono essere evitate in modo affidabile. A seconda del tipo di lavorazione e della macchina, in fase di programmazione CAM è possibile specificare se, in caso di potenziale collisione, si dovrà attuare una strategia anticollisione a 5 assi continui oppure una strategia indicizzata sull’area di fresatura.

In alternativa, e questa è una novità, è possibile ridurre automaticamente l'area di lavorazione tenendo conto della geometria completa della testa macchina – e questo tanto con la tornitura quanto con la fresatura. La decisione è resa più semplice dai template standardizzati. Come risultato, l'operatore non deve preoccuparsi delle collisioni e può concentrarsi pienamente sulla produzione.

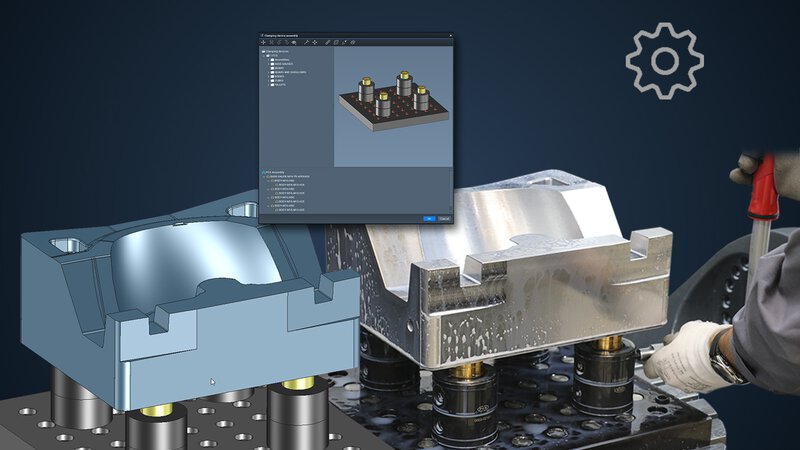

Libreria di sistemi di bloccaggio a integrazione delle librerie di processo virtuali

Attrezzaggio più veloce della macchina

Un nuovo importante sviluppo verso una maggiore automazione è rappresentato dall’integrazione della libreria dei sistemi di bloccaggio nelle librerie di processo virtuali. Questo permette infatti di definire nell’ambiente virtuale l’intero setup della macchina – anche in caso di attrezzaggio multiplo. Al programmatore CAM vengono presentati solo i sistemi di bloccaggio che sono compatibili con la macchina selezionata. A questo punto può definire l’origine, posizionare i dispositivi di bloccaggio sul componente con pochi clic e collocare l’intera struttura sulla tavola della macchina.

Il compito del responsabile dell'attrezzaggio risulta enormemente semplificato.

Esatto. Durante l’output NC viene prodotta automaticamente una documentazione precisa ed esaustiva, che fa sì che il risultato arrivi alla stazione di attrezzaggio senza alcuna perdita di informazioni. Il responsabile dell'attrezzaggio vede subito cosa deve fare, perché le definizioni univoche dei componenti gli consentono di individuare i sistemi di bloccaggio necessari e di sapere dove vanno posizionati.

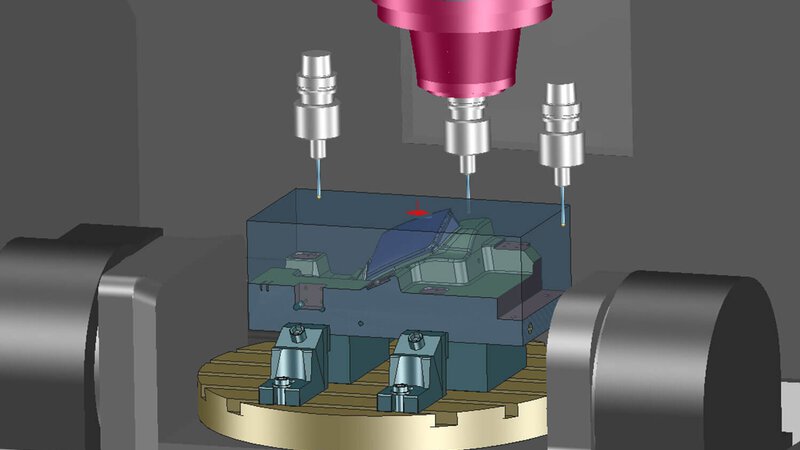

Misurazioni integrate nel processo con tempi di attrezzaggio e lavorazione più brevi

Controllo completo

La cosiddetta “misurazione integrata nel processo” è un altro presupposto importante per aumentare la produttività attraverso una maggiore automazione.

In che modo?

Il fatto che i cicli di misura siano integrati nella programmazione CAM consente di ottenere una maggiore qualità dei componenti ed evitare gli interventi di ripresa manuale: ad esempio, le imprecisioni causate da un azzeramento sbagliato o da un’usura non controllata dell'utensile possono essere riconosciute ed evitate preventivamente. Allo stesso tempo, il programmatore CAM può verificare il bloccaggio del componente e controllare che il grezzo sia dimensionato e orientato in modo corretto. Tutte queste verifiche possono essere eseguite automaticamente, evitando tempi di fermo non necessari e soprattutto possibili danneggiamenti dell’utensile e della macchina. Questi vantaggi sono disponibili su qualsiasi controllo macchina, anche su quelli che non dispongono di cicli di misura propri.

Piena integrazione del software MES ProLeiS

Pianificazione e controllo ottimizzato della produzione

Questo è un altro aspetto che è stato ulteriormente migliorato con la versione 4.1. Con ProLeiS e Tebis 4.1, tanto gli assiemi interi quanto i singoli componenti vengono suddivisi in sequenze di lavoro separate, e questo consente di pianificare, controllare e gestire anche progetti di produzione complessi. Viene tenuto conto dell’intera sfera logistica a livello di parti da acquistare, grezzi e componenti della macchina. Come risultato, il parco macchine viene sempre utilizzato in modo ottimale e le attività possono essere ripartite in modo mirato tra progettisti, programmatori CNC e operatori delle macchine. Potremmo definirla una sorta di “automazione aumentata”.

Produttività elevata anche nei periodi difficili

La flessibilità è indispensabile

La situazione economica generale è molto fragile e diventa sempre più difficile pianificare a lungo termine con dati affidabili. Le dispute commerciali internazionali, la pressione sui prezzi dovuta alla globalizzazione, le discussioni sul futuro del motore a combustione interna e ora la pandemia stanno minacciando la sopravvivenza stessa delle nostre medie imprese. La capacità delle imprese di intervenire direttamente su questi fattori è molto limitata. Nel 2019 l’industria del trasporto aereo era considerata il settore del futuro mentre oggi è in piena crisi, soprattutto nel comparto passeggeri. L’industria manifatturiera era invece sotto pressione già prima che scoppiasse la pandemia da coronavirus. Confrontando la crisi del 2008/2009 con quella attuale, tuttavia, è evidente che a subire le ripercussioni più pesanti sono stati, allora come oggi, soprattutto i fornitori del settore automobilistico – rispetto alle aziende del settore medicale, ad esempio.

Come se non bastasse, il mondo della produzione diventa ogni giorno più complesso e le imprese manifatturiere si trovano a dover soddisfare in tempi brevissimi richieste sempre più sfidanti.

Ma sono proprio questi sviluppi – l’imprevedibilità della domanda futura del mercato e l’alto grado di complessità – a rendere ancora più importante l’automazione dei processi produttivi.

I processi di produzione automatizzati aiutano le aziende ad essere più flessibili?

È esattamente così. Con l’adozione di processi di produzione automatizzati, le imprese possono rispondere meglio alle mutevoli esigenze del mercato. Possono adattare l’infrastruttura più rapidamente – ad esempio, per ampliare la gamma di componenti da produrre per servire settori alternativi. Non solo: un software MES come ProLeiS, che può fungere da piattaforma di integrazione ed essere abbinato senza problemi ad altri sistemi a monte e a valle, tra cui sistemi PDM, ERP e sistemi di controllo delle macchine, semplifica il collegamento orizzontale delle attività.

Ad esempio con i fornitori di servizi o altre categorie di fornitori. Se le aziende sono in grado di adattare rapidamente il proprio portafoglio di offerte, possono anche ricevere commesse da colleghi del settore o, viceversa, adattarsi alle loro macchine. L'obiettivo deve essere uno solo: produrre 24 ore su 24, 7 giorni su 7, mantenendo un alto grado di produttività.