Massima qualità nei processi di produzione

Tebis Consulting e AFS Entwicklungs- und Vertriebs GmbH

Società

AFS Entwicklungs- und Vertriebs GmbH

Luogo

Horgau, Germania

Attività principale

Consulenza sul flusso di informazioni e sull’efficienza dei processi

Vantaggi

- Analisi efficiente dei processi

- Misure praticabili

- Flusso di informazioni più efficiente, processi più veloci

Settore

Produzione di macchine e impianti

Beni di consumo

Pubblicato

2014

Interlocutore: Wolfgang Häge, Responsabile IT

Tebis Consulting e AFS Entwicklungs- und Vertriebs GmbH

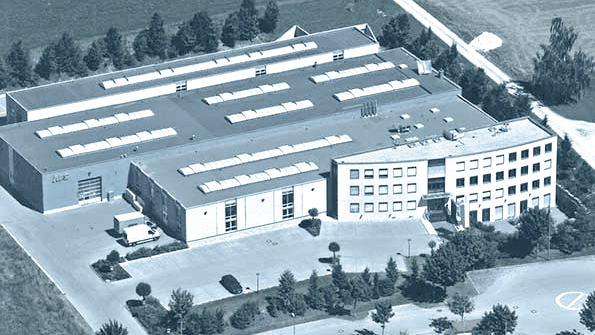

AFS è un’azienda di Horgau, nei pressi di Asburgo, che produce impianti per il trattamento di superfici, in particolare per il settore degli imballaggi. I requisiti di un buon imballaggio non sono semplici da soddisfare: deve essere resistente, garantire la freschezza del contenuto ed essere al contempo esteticamente gradevole e colorato. Altrettanto ambiziosi sono gli obiettivi di AFS riguardo al lavoro e ai prodotti dell’azienda. Tanto è vero che la direzione ha deciso di sottoporre a un esame minuzioso i processi interni – anche nell’interesse dei committenti.

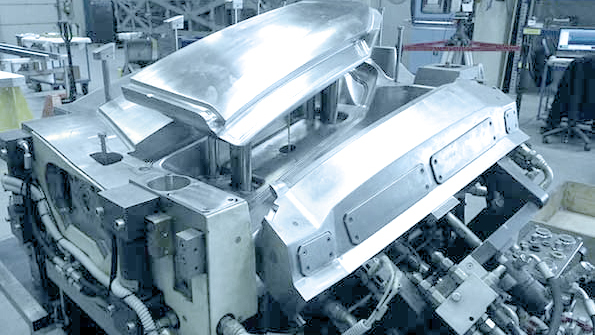

Da 28 anni, AFS produce gli impianti Corona per il trattamento delle superfici degli imballaggi; attraverso un procedimento di scarica tra massa ed elettrodo, questi impianti permettono di ottenere risultati di alta qualità, ad esempio di applicare in modo resistente e duraturo la colorazione desiderata. L’azienda è leader di mercato in questo settore, con oltre 2500 impianti installati nel mondo. Gerhard Arlt, cofondatore e titolare di AFS, è convinto che la strategia migliore non consista nel proporre soluzioni di medio livello allineate a quelle dei concorrenti, ma piuttosto nel differenziarsi con prodotti affidabili, innovativi e tecnologicamente avanzati. Una qualità che ha un costo.

D’altra parte, il mercato esercita una forte pressione sui prezzi. Per AFS, si tratta da un lato di resistere a questa pressione sui prezzi e, dall’altro, di non rinunciare agli standard di qualità che si è prefissa. In questo contesto, alla fine del 2011 la direzione ha deciso di esaminare attentamente i processi aziendali per cercare di sfruttare ancora meglio il potenziale esistente. Un’ottimizzazione dei processi, inoltre, avrebbe potuto riflettersi positivamente anche sui clienti.

L’intervento di Tebis Consulting

AFS utilizza Tebis da otto anni. Il sistema CAD/CAM viene usato per preparare la produzione e creare i programmi CNC per la realizzazione degli impianti Corona e dei relativi generatori. La stretta collaborazione con Tebis e l’apprezzamento dei suoi prodotti hanno spinto AFS a prendere contatto con Tebis Consulting per il nuovo progetto. La richiesta è stata seguita dal responsabile della divisione di consulenza Jens Lüdtke.

Wolfgang Häge, responsabile it-IT di AFS, ricorda che la “presentazione sistematica, strutturata e competente” di Jens Lüdtke ha convinto pienamente la direzione; i consulenti hanno perciò iniziato ad analizzare nei dettagli la situazione corrente dell’azienda, identificando i punti di forza e le opportunità di miglioramento. L’obiettivo iniziale era quello di localizzare eventuali lacune a livello di processi e produttività, di valutare il potenziale raggiungibile e di rappresentare questi fattori in termini monetari.

Analisi: i punti problematici

L’analisi dei processi di AFS ha permesso di identificare un potenziale di ottimizzazione in diverse aree: il flusso di informazioni tra costruzione e produzione meccanica, la gestione delle versioni e la documentazione delle costruzioni, la pianificazione degli ordini e delle scadenze e l’assegnazione delle responsabilità. La documentazione incompleta degli ordini e la gestione imprecisa delle versioni rendevano spesso necessari ripetuti chiarimenti tra progettazione e produzione, con conseguenti rallentamenti e ripercussioni anche economiche. Allo stesso tempo, la progettazione era spesso costretta a chiedere chiarimenti al reparto vendite sui particolari delle commesse. Queste interruzioni nei processi distoglievano sia il personale del reparto progettazione, sia gli addetti alla produzione dalle rispettive attività.

Tebis Consulting è riuscita a quantificare i tempi che il personale di progettazione doveva dedicare ad attività “estranee”. Allo stesso modo, ha quantificato il costo annuo degli errori di montaggio e dei conseguenti rifacimenti, così come degli straordinari richiesti nel reparto di montaggio a causa di difetti nel passaggio di informazioni. Come punti di forza, i consulenti hanno riconosciuto l’elevata qualità dei prodotti, la puntualità delle consegne e il parco macchine estremamente moderno. L’analisi dei processi ha indicato che il ciclo di lavorazione, dall’arrivo dell’ordine alla macchina finita, era costellato da una serie di interruzioni non necessarie che potevano essere eliminate.

Interventi: informare, automatizzare, completare

Nella presentazione dei risultati, Tebis Consulting ha proposto ad AFS una serie di interventi per ottimizzare i processi di produzione in generale e, in particolare, il passaggio di informazioni tra vendita e progettazione. Le misure proposte includevano un migliore controllo sul flusso di informazioni tra progettazione e montaggio, la standardizzazione dei processi di progettazione, l’uso di capitolati dettagliati per gli ordini, l’avvio automatico delle procedure d’ordine, un utilizzo più intenso del sistema ERP come strumento di scambio delle informazioni, la riduzione del numero di disegni e molto altro ancora.

In seguito, i consulenti di Tebis hanno affiancato AFS in due progetti finalizzati a migliorare il flusso di informazioni, il primo riguardante le comunicazioni tra vendita e progettazione e il secondo quelle tra progettazione e produzione. In questi progetti sono state implementate le misure proposte, sono stati definiti tempi precisi per la conclusione di determinati passaggi e sono state stabilite le responsabilità per i diversi compiti. Un obiettivo altrettanto importante era quello di soddisfare le aspettative delle persone coinvolte e contrastare con i fatti le perplessità e le resistenze di alcuni.

“Oggi tutto funziona meglio”

A chi gli chiede se in azienda sia cambiato effettivamente qualcosa, Wolfgang Häge risponde: “Oggi tutto funziona meglio. Produzione e montaggio ricevono tutte le informazioni di cui hanno bisogno. Entrambi i reparti possono accedere in qualsiasi momento al modello 3D completo della macchina e tutti i dettagli dell’ordine sono memorizzati nel sistema ERP, perciò non c’è bisogno di ulteriori chiarimenti. Gli ordini vengono gestiti in modo automatico e vengono completati entro i tempi stabiliti. Tutto questo è possibile grazie all’uso, per ogni ordine, di capitolati dettagliati completi di tutti i documenti necessari, inclusi i disegni di progettazione. Il processo di evasione degli ordini è notevolmente migliorato, perché sono stati definiti più passaggi intermedi. Se emerge un problema, è possibile identificarlo più precocemente e risolverlo in tempo utile. Un altro dato positivo è che oggi la responsabilità di mantenere aggiornate le versioni dei progetti è affidata alla progettazione. In precedenza questo compito spettava alla produzione, e il risultato erano le interruzioni del processo di cui abbiamo parlato”. Per quanto riguarda il servizio offerto da Tebis Consulting, Wolfgang Häge dichiara: “Ottimo lavoro. In breve tempo, e con costi contenuti, ci hanno permesso di raggiungere grandi risultati. I consulenti hanno sempre lavorato tenendo conto delle esigenze dell’azienda”.

Un processo fluido e ottimizzato

Il personale di AFS vede oggi il miglioramento dei cicli di lavoro come un processo fluido e ininterrotto. Attualmente si cerca, ad esempio, di ottimizzare ulteriormente l’utilizzo del sistema ERP, memorizzando tutti i dati di acquisto per supportare meglio i colloqui relativi ai progetti e gli scambi di informazioni iniziali. L’azienda è più incline che in passato a osservare e a studiare i processi interni, e per Arlt e Häge questo è importante anche in vista della gestione della qualità: è ferma intenzione dell’azienda, infatti, continuare anche in futuro a offrire prodotti di alto livello qualitativo e privi di difetti a costi concorrenziali.

Einfach für unsere Marketing E-Mails eintragen und immer auf dem Laufenden bleiben