Formatura: riduzione dei cicli di correzione e dei tempi di esecuzione

Interlocutore: Ralf Schmidt, Responsabile della progettazione stampi

Per Ralf Schmidt, responsabile della progettazione degli stampi di Allgaier Automotive, la pressione sui prezzi e i tempi sempre più ristretti imposti dal mercato non erano più sostenibili con i metodi di produzione tradizionali. A suo parere, per acquisire un vantaggio competitivo consistente era necessario adottare un nuovo approccio.

Società

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Luogo

Uhingen, Germania

Attività principale

Processi per la produzione di stampi lamiera

Vantaggi

- Produzione semplice di superfici attive di alta qualità

- Compensazione del ritorno elastico

- Riduzione dei cicli di correzione, migliore pianificazione dei tryout

Settore

Produzione di stampi lamiera

Industria automobilistica

Pubblicato

2008

Interlocutore: Ralf Schmidt, Responsabile della progettazione stampi

Tebis permette di creare superfici attive di alta qualità, che comprendono già la compensazione del ritorno elastico e il calcolo della robustezza.

Nell’approccio innovativo elaborato da Allgaier, si trattava di pianificare il metodo e realizzare le superfici attive con sistemi software dedicati; allo stesso tempo, bisognava configurare e ottimizzare l’intero processo di formatura via software, compensando il ritorno elastico con opportune variazioni delle superfici attive. In questo modo si voleva semplificare la messa a punto degli stampi e ridurre le inevitabili modifiche ai componenti, per abbattere i tempi e i costi di esecuzione e conseguire percentuali di miglioramento a due cifre.

L’attuazione di un progetto di tale portata con le sole risorse interne e con gli strumenti disponibili appariva poco realistica. Era necessario appoggiarsi a partner specializzati, che potessero integrare il know-how tecnico sulla formatura di Allgaier con una visione più ampia della sequenza dei processi.

Le parti coinvolte e il progetto

Ralf Schmidt ha creato un team di progetto insieme a due partner: AutoForm Engineering Deutschland GmbH e Tebis Technische Informationssysteme AG. Allgaier utilizzava già i prodotti software delle due aziende, che fino ad allora erano stati impiegati individualmente. Ora si trattava di ottimizzare l’uso combinato di questi prodotti e di integrarli con ulteriori soluzioni software sviluppate da AutoForm e Tebis – senza perdere di vista l’intera catena dei processi di realizzazione degli stampi. Come campione di prova è stata scelta la lamiera per un veicolo da fuoristrada, da realizzare su richiesta effettiva di un cliente. Il componente doveva essere consegnato entro i tempi stabiliti e soddisfare i requisiti di qualità previsti. Nonostante le numerose incertezze, Allgaier non voleva eseguire nessun ciclo di prova che andasse oltre i passaggi previsti per la normale esecuzione dei progetti. La procedura tradizionale non prevedeva uno sviluppo parallelo in Catia V4/V5.

Esigenze prevedibili

Per una produzione efficiente degli stampi lamiera, occorrono processi ben studiati e una logistica coordinata. Uno degli elementi che meritano attenzione, ad esempio, è il ritorno elastico che spesso si osserva durante il tryout nei primi componenti pressati. Da queste prime fasi fino al momento in cui i componenti raggiungono la necessaria precisione dimensionale e vengono accettati dal cliente, questo fattore può rendere necessari ripetuti cicli di correzione, che naturalmente hanno un enorme impatto sui costi. Non solo: quanto più numerosi sono gli stampi prodotti in parallelo, tanto più i cicli di correzione incidono negativamente sulla pianificazione e sull’intera logistica. Per Allgaier, la possibilità di prevedere e compensare il ritorno elastico rappresentava una soluzione efficace per ridurre i cicli di correzione e rendere più affidabile la pianificazione del tryout.

Un altro aspetto da considerare erano le interfacce degli strumenti software: il sistema CAD Catia V5, contenente i dati dei componenti, doveva potersi coordinare con gli strumenti software ottimizzati per le fasi di lavoro successive. Le attività di pianificazione dei metodi e simulazione sono state affidate ad AutoForm, mentre la produzione delle superfici attive e dei dati di fresatura è stata curata da Tebis.

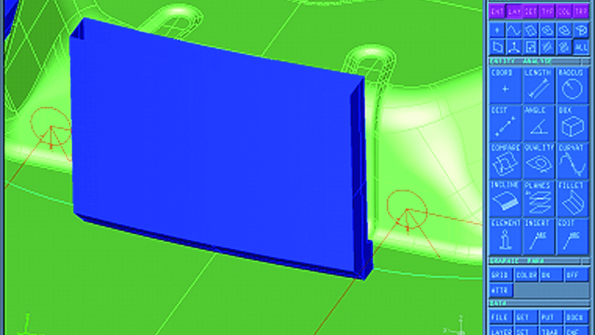

Tempi ridotti di un terzo

Allgaier ha ricevuto dal cliente i dati Catia della lamiera. Questi dati sono stati importati nel software AutoForm-DieDesigner e ne è stato generato un primo processo comprendente le operazioni di imbutitura, tranciatura, punzonatura e piegatura dello stampo. Sulla base di questi dati, esportati nel software Tebis, è stato usato il modulo Tebis RSC (Rapid Surface Creation) per creare le superfici per l’imbutitore e le successive operazioni di formatura, che sono state quindi inoltrate alla stazione di modellazione degli stampi. A questo punto si è potuti partire con la costruzione e ordinare già i grezzi di fusione. Nel frattempo, con l’ausilio di AutoForm-Incremental, è stato pianificato il metodo di formatura: l’imbutitore predisposto in DieDesigner è stato controllato e ottimizzato fino a quando il risultato della simulazione non ha mostrato la qualità desiderata del componente con un impiego ottimizzato del materiale.

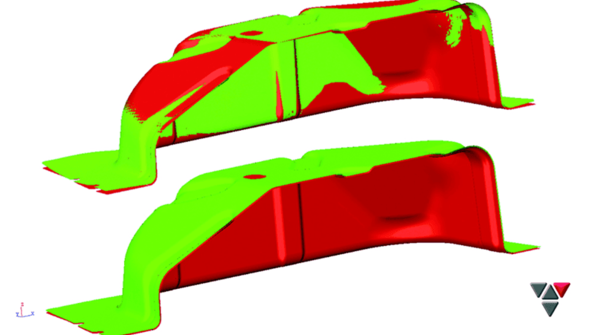

Si è passati quindi a controllare la stabilità del processo di formatura in condizioni di produzione reali. In questa fase occorreva affrontare l’inevitabile alterazione delle caratteristiche del materiale e dei parametri del processo. Inoltre, una modifica geometrica delle superfici attive per la compensazione del ritorno elastico sarebbe stata utile a lungo termine solo con un ritorno elastico riproducibile. Una volta accertata la stabilità, si è potuto procedere con la compensazione dell’imbutitore e con le operazioni successive. Come risultato, AutoForm ha generato le mesh per lo stampo comprensive del ritorno elastico compensato.

L’imbutitore, compensato e ottimizzato in termini di robustezza, è stato nuovamente esportato in Tebis. L’interfaccia tra AutoForm e Tebis trasferisce anche le variazioni apportate ai dati iniziali del progetto. In questo modo, il software Morpher di Tebis consente di aggiornare le superfici dell’imbutitore con la semplice pressione di un tasto. Il risultato sono superfici attive di alta qualità, che comprendono già la compensazione del ritorno elastico e il calcolo della robustezza. La tecnologia delle superfici di Tebis ha permesso di generare le superfici attive dello stampo con la qualità richiesta per la fresatura. Si è potuto così eliminare il metodo laborioso di realizzare ripetutamente le superfici attive in Catia V5, e si è potuta includere già nel calcolo la compensazione del ritorno elastico. Come controllo finale, le superfici generate in Tebis sono state nuovamente simulate nel software AutoForm.

Il risultato è stato soddisfacente per tutti. Benché Catia V5 non fosse stato utilizzato nel processo di elaborazione dei dati di fresatura, è stato possibile soddisfare la richiesta del cliente di ricevere i dati in questo formato. Sia AutoForm che Tebis, infatti, permettono di generare i dati in formato Catia V5.

Risultato

Ralf Schmidt ha giudicato il progetto perfettamente riuscito e in linea con le attese: l’intero processo si è svolto in modo fluido e tutte le parti coinvolte hanno apportato il proprio contributo. Con il supporto dei due partner, Allgaier ha potuto eliminare tre cicli di correzione e risparmiare oltre un terzo del tempo di sviluppo. Grazie all’impiego dei software di AutoForm e Tebis, e soprattutto alla loro interoperabilità, è stato possibile razionalizzare le attività di costruzione e il tryout. La simulazione ha permesso di eliminare i ripetuti passaggi di compensazione del ritorno elastico che si rendevano necessari con il metodo empirico. La riuscita del progetto ha convinto Allgaier ad acquistare altri software di AutoForm e Tebis e a investire in una formazione mirata degli operatori coinvolti nel processo.

Profilo di Allgaier Werke GmbH

Allgaier Werke GmbH è un’azienda ultracentenaria che opera attualmente in due divisioni: automotive e tecnologie di processo. Allgaier Automotive, con sede a Uhingen, opera come fornitore di sistemi per il settore automobilistico internazionale. Le sue attività comprendono la produzione di stampi e componenti finiti per carrozzerie in acciaio e alluminio, così come lo sviluppo e la produzione di stampi di formatura di alta qualità. Grazie all’elevato potenziale di produzione, Allgaier è leader mondiale nel campo della formatura di lamiere. www.allgaier.de

Profilo di AutoForm Engineering GmbH

AutoForm sviluppa e commercializza soluzioni software su misura per la simulazione dei processi di imbutitura e il supporto della costruzione di stampi; la sua offerta si rivolge principalmente al settore dell’automobile e all’industria della lavorazione di lamiere. La clientela comprende le più rinomate aziende costruttrici e fornitrici del settore automotive. Dal 2006 AutoForm collabora regolarmente con Tebis a livello tecnologico e commerciale nell’ambito di progetti di sviluppo congiunti. www.autoform.com