Heinz Schwarz GmbH & Co. KG – Grande soddisfazione e progressi misurabili

Luogo

Preußisch Oldendorf, Germania

Settore

Produzione di stampi lamiera

Pubblicato

2018

Tebis offre una consulenza completa sul processo e conosce perfettamente il nostro settore. È una combinazione più unica che rara.

Si parla spesso delle “regole auree” del successo imprenditoriale. Alcuni le individuano in un sistema di dati affidabili e in un’organizzazione ben strutturata, altri attribuiscono maggiore importanza all’“intuito” di una forza lavoro esperta. La Heinz Schwarz GmbH & Co. KG di Preußisch Oldendorf, un'azienda produttrice di stampi lamiera, ha unito entrambe le componenti e, dal 2016, è riuscita ad aumentare enormemente la produttività nella lavorazione dei piccoli pezzi.

Quando Heinz Schwarz, nel 1964, decise di intraprendere un’attività in proprio, iniziò trasformando il garage e il pollaio che si trovavano nel terreno di famiglia in un’officina con ufficio annesso. All’epoca, quel giovane pragmatico non avrebbe neppure sognato che la ditta con il suo nome sarebbe diventata uno dei più grandi produttori di stampi indipendenti della Germania, una realtà che oggi dà lavoro a quasi 300 collaboratori ed è considerata un partner di fiducia per l’industria automobilistica, il settore dei veicoli industriali e l’agricoltura. Accanto alla classica produzione di stampi, la ditta offre lo sviluppo completo dei prodotti fino alla produzione in serie, un’offerta che richiede una presenza stabile e consolidata sul mercato. La prova più difficile che la Heinz Schwarz GmbH si è trovata finora ad affrontare è stata senza dubbio la crisi finanziaria del 2008, quando la situazione ha rischiato seriamente di precipitare.

Vie d’uscita dalla crisi

L’altissima qualità dei prodotti, la clientela stabile e soprattutto la forza lavoro esperta e altamente preparata hanno portato tuttavia un gruppo di investitori, capitanato da Oliver Kesseböhmer, a credere fermamente nel futuro dell'azienda. All’inizio del 2013, il consorzio ha acquisito tutti i rami di attività e ha nominato Diedrich Diedrichsen e Henrik Minnich quali nuovi amministratori delegati. Negli anni successivi si è fatto molto per riportare l'azienda in attivo: la Schwarz GmbH ha investito svariati milioni in un centro di tryout e ha acquistato nuovi macchinari per la produzione di piccoli pezzi. Dal 2015, la priorità è stata soprattutto il miglioramento dei processi di produzione per i pezzi di piccole dimensioni.

Dove l’intuito si incontra con i dati

Inizialmente, l’obiettivo era quello di conciliare le “intuizioni” delle persone coinvolte con dati fondati e sostenibili. “Eravamo tutti d'accordo sul fatto che il processo fosse troppo lungo”, ricorda Anne Theile-Wielage, responsabile del reparto “Produzione meccanica”. “La progettazione delle superfici, la programmazione CNC, l'attrezzaggio e la lavorazione richiedevano troppo tempo e le macchine restavano ferme troppo spesso. Sul “perché”, tuttavia, le opinioni erano discordanti”, Ciò che mancava era una base di ragionamento oggettiva, basata sui dati, che fosse convincente per tutti. In una situazione di questo tipo, può essere particolarmente utile un punto di vista esterno.

Visti dall'esterno

Nella programmazione 2,5D e 3D, la Schwarz GmbH utilizza già dal 1995 il software CAD/CAM di Tebis. Una delle ragioni è la scelta tra molteplici strategie di fresatura che concorrono alla qualità finale richiesta: poiché la Schwarz, nel corso del tempo, si è sempre più specializzata nei componenti estetici delle vetture, un’elevata qualità delle superfici è diventata un requisito irrinunciabile. Tebis offre inoltre molte possibilità per archiviare le informazioni di lavorazione in modo trasparente e per renderle accessibili a tutti i collaboratori. A questo si aggiungono i vantaggi delle tecnologie di morphing di Tebis, di cui l’azienda usufruisce dal 2011. Poiché per ottimizzare lo svolgimento dei processi si è ritenuto necessario coinvolgere un partner neutrale, la scelta è caduta su Tebis. Spiega Diedrichsen: “Tebis offre una consulenza completa sul processo e conosce perfettamente il nostro settore. È una combinazione più unica che rara”. Ne è nata una gestione congiunta dei progetti altamente efficiente, il cui obiettivo è sempre stato quello di raggiungere risultati visibili e misurabili.

Standardizzazione dei processi e produttività sui piccoli pezzi

“Con il primo progetto di “standardizzazione dei processi e produttività sui piccoli pezzi”, volevamo soprattutto ridurre i tempi di manodopera sul prodotto e rendere possibile l’utilizzo simultaneo di più macchine”, ricorda Theile-Wielage. Il progetto si è svolto da settembre 2015 fino a marzo 2016 ed è stato articolato in tre fasi: “Analisi e valutazione iniziale”, “Esecuzione pratica” e “Conclusione e valutazione finale”.

Insieme a Tebis, sono stati condotti vari cicli di colloqui con rappresentanti di tutti i reparti per analizzare che cosa accadeva in ciascuna fase del processo e identificare i punti deboli e il potenziale di miglioramento. “Abbiamo capito quasi subito che, per poter migliorare qualcosa, dovevamo intervenire sulla progettazione delle superfici attive e sulla programmazione CNC”, ricorda la responsabile. “La preparazione dei piccoli pezzi era estremamente laboriosa. E nella programmazione si utilizzavano moltissimi template differenti, perciò programmatori e operatori dovevano continuamente consultarsi”.

Definizione chiara di obiettivi e responsabilità

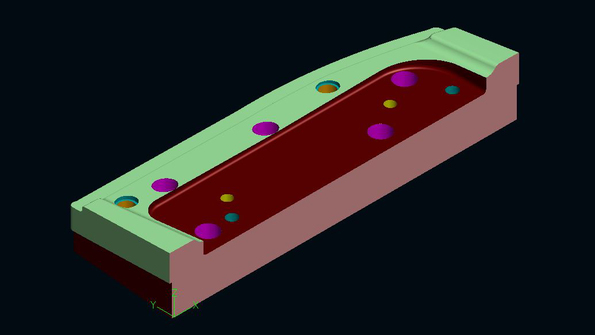

Sono stati quindi definiti target chiari e realistici per le varie fasi del progetto, con un’identificazione dettagliata di obiettivi e responsabilità. Volevamo ridurre sensibilmente lo sforzo richiesto per la creazione del solido esatto e per la programmazione CNC. Allo stesso tempo, volevamo migliorare le procedure di attrezzaggio parallelo. Questi intenti richiedevano, a loro volta, misure di intervento concrete. In quella fase, i temi prioritari erano la preparazione dei piccoli pezzi con solidi esatti in Tebis, il successivo utilizzo delle tecniche di simulazione di Tebis, l’automazione della lavorazione 2,5D con feature variabili e la programmazione con librerie di processi e template standardizzati. Per rendere le variazioni misurabili, all’inizio del progetto sono stati acquisiti i dati relativi alla situazione di partenza.

Obiettivi superati

L’intero progetto è stato accuratamente documentato e sottoposto a un’attenta valutazione dei singoli passaggi. Theile-Wielage è entusiasta: “Abbiamo superato abbondantemente i nostri obiettivi iniziali. Questo vale sia per la preparazione dei piccoli pezzi e la programmazione CNC, sia per l’attrezzaggio parallelo; la produzione semiautomatica e l’utilizzo simultaneo di più macchine sono ormai diventati parte integrante della produzione di piccoli pezzi”.

Le attività di preparazione dei solidi esatti e di programmazione CNC sono state sensibilmente snellite. “Circa il 70% dei pezzi piccoli in materiale pieno vengono ormai prodotti sulla base di template”, spiega Theile-Wielage. “Anche le procedure di attrezzaggio parallelo sono state rafforzate. Abbiamo ridotto sensibilmente l’attività manuale nella realizzazione del prodotto. E questo si riflette direttamente sul fatturato: rispetto al 2015, quando abbiamo avviato il progetto per i piccoli pezzi, la nostra produzione in quest'area è aumentata almeno del 50%. E sta ancora migliorando”.

Anticipazione del lavoro sulle superfici attive

Sulla scorta di un miglioramento così evidente della produttività nei pezzi di piccole dimensioni, nell’estate del 2016 si è deciso di ottimizzare anche il processo produttivo dei componenti più grandi intervenendo sulla progettazione delle superfici attive. Dichiara a questo riguardo Stefan Ardelt, responsabile dell’area “Engineering e progettazione”: “Fino a quel momento, il reparto progettazione aveva usato Tebis solo per le operazioni di piegatura; si è deciso invece di applicare il software per l’intera progettazione delle superfici attive”. In questo contesto, “anticipare la preparazione delle superfici attive” significa includere direttamente nella progettazione gli assottigliamenti della lamiera, le superfici di pressatura e di contatto e tutti i raggi; come risultato, la programmazione CNC utilizza superfici attive esatte, che vengono messe a punto e ottimizzate per ogni singolo componente. Oggi le superfici attive vengono progettate da sei collaboratori – ed esclusivamente con Tebis.

Sintesi dell’intera sequenza

Qui appare particolarmente evidente l’importanza della collaborazione tra i reparti: “Le variazioni della superficie attiva producono effetti estremamente rilevanti anche sulle fasi di lavoro successive”, spiega Ardelt. “Anche se la preparazione delle superfici attive richiede ora un tempo leggermente più lungo, la durata della programmazione e soprattutto della messa a punto degli stampi in fase di tryout si riduce a tal punto che il risultato complessivo è nettamente positivo. E grazie alla competenza di Tebis nel settore abbiamo potuto migliorare la qualità generale degli stampi. Le superfici sono talmente precise che la lavorazione può essere eseguita senza problemi con utensili HFC ad alte prestazioni. Continueremo a lavorare insieme per mettere a punto un processo ancora più efficiente”.