Tebis e P.C.M.A.: l’unione vincente

Esigente e globale, il settore automotive richiede strumenti e tecnologie sempre più evoluti e performanti. Saperli sfruttare in modo sinergico significa vincere sul mercato. Come nel caso di P.C.M.A., linea di business di Magneti Marelli, che grazie al software Tebis ha vinto la propria sfida, diventando leader nella produzione di stampi e sistemi complessi in materiale plastico.

Società

P.C.M.A.: linea di business Magneti Marelli

Attività principale

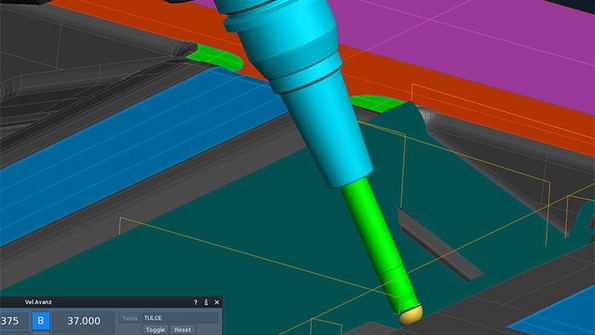

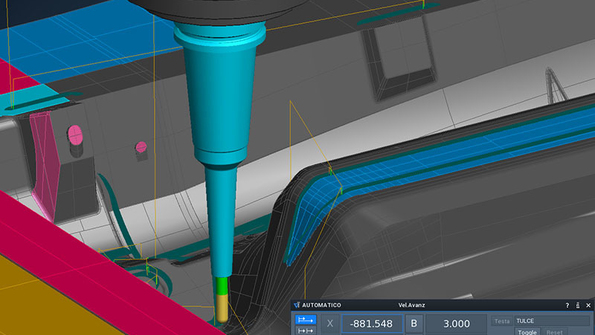

CAD avanzato, CAM 2,5 assi con modulo Features e Lavorazione fori profondi, moduli di Simulazione cinematica, Costruzione elettrodi, Fresatura 3+2 assi, Convertitore 3>5 assi

Vantaggi

- Automazione spinta a livello di programmazione e di lavorazioni non presidiate

- Massimizzazione della produttività grazie alla definizione di template

- Calcolo anticipato dei tempi macchina e razionalizzazione dell’uso degli utensili grazie al simulatore

Settore

Design

Produzione di stampi plastica

Pubblicato

2015

Interlocutore: Ing. Vincenzo De Riccardis, Angelo Ricciardi, Site manager, responsabile area macchine

L’utilizzo di funzioni logiche presenti all’interno del software Tebis ha snellito la produzione e ha reso la perfezione alla portata di tutti gli operatori.

Nuove tecnologie per la massima competitività

P.C.M.A. (Plastic Components and Modules Automotive) è l’area di business di Magneti Marelli specializzata nella progettazione, sviluppo e produzione di sistemi complessi in materiale plastico quali plance, console centrali, paraurti e sistemi di alimentazione carburante.

TEA divisione di P.C.M.A. ha sede a Grugliasco, nei pressi di Torino, e si occupa della progettazione e costruzioni di stampi termoplastici per il campo automotive. A pochi chilometri di distanza c’è la sede del principale Centro di Ricerca e di Sviluppo al quale si uniscono ben 13 stabilimenti produttivi dislocati in tre diversi continenti: Europa (Italia e Polonia), Asia (Turchia) e America Latina (Brasile). Una realtà ben strutturata ma, al tempo stesso, dinamica, nella quale innovazione ed evoluzione tecnologica hanno saputo trovare negli ultimi anni una dimensione sempre più sinergica e competitiva.

«Le richieste provenienti dai nostri clienti - rileva l’ing. De Riccardis - sono divenute nel tempo sempre più complesse da soddisfare, a tal punto da convincerci a sviluppare in un certo senso nuovi metodi di progettazione e di produzione, che fossero in grado di fornire soluzioni di qualità in tempi sempre più rapidi».

In campo automotive, il continuo trasformarsi dell’ergonomia interna dei veicoli, la ricerca di ambienti con colori e sensazioni tattili differenti, unitamente alla necessità di nicchie e contenitori studiati per offrire una sempre maggiore fruibilità hanno moltiplicato le possibili soluzioni da offrire al cliente e ridotto i tempi di produzione. Per far fronte a queste nuove necessità tecnologiche P.C.M.A ha sviluppato un inedito approccio di real simultaneous engineering, e ha adottato progressivamente soluzioni software sempre più potenti, innovative, flessibili e capaci di interagire efficacemente con le macchine e tutti i centri di lavoro presenti in officina.

«Real simultaneous engineering - spiega lo stesso ing. De Riccardis - significa avere una co-location comune con la possibilità di effettuare in modo simultaneo la progettazione del prodotto finale (con il nostro cliente) e dello stampo. Ovvero coinvolgere i due team di progettazione in una collaborazione stretta e proficua che porta inevitabilmente a reciproci vantaggi, con ottimizzazione dei tempi necessari a svolgere tutte le fasi operative, miglioramento qualitativo di prodotto e riduzione delle modifiche». Tutto ciò si traduce nell’ottenimento di prodotti finali più affidabili, stampi di maggiore qualità, di più semplice mantenimento e manutenibilità.

La specializzazione dell’azienda si è orientata nel tempo verso la progettazione e produzione di stampi complessi, di grandi dimensioni (fino a 2.500 x 1.500 x 1.000 mm) e peso (fino a 30 t), destinati prevalentemente alla realizzazione di plance.

«Gli stampi oggi devono essere sempre più performanti - aggiunge l’ing. De Riccardis - ed è necessaria la presenza di circuiti di raffreddamento che oggi implica mediamente 250 metri di foratura (per stampo ndr)».

Tebis e P.C.M.A.: l’automazione spinta al servizio dell’intelligenza produttiva

Potenti strumenti software, performanti macchine di lavorazione, insieme a know-how e proprietà intellettuale consentono dunque oggi a P.C.M.A. di poter svolgere tutte le attività in modo molto più efficiente rispetto al passato.

«Un percorso evolutivo - aggiunge l’ing. De Riccardis - tutt’altro che terminato. Ci sono altri margini di miglioramento su cui ci stiamo concentrando e che, grazie anche alla flessibilità e alla solidità della piattaforma Tebis, non tarderanno a dare i risultati attesi».

Gli stessi tecnici P.C.M.A. potranno inoltre presto beneficiare anche delle nuove funzionalità offerte dalla versione Tebis V4.0 di prossima delibera.

Di sicuro interesse per l’azienda potranno essere per esempio i cicli di sgrossatura con lavorazione trocoidale dal pieno, sviluppati per ridurre la forza d’impatto dell’utensile e ridurre il rischio di rottura degli inserti. A seconda del contatto massimo (che può essere definito per ogni utensile nei parametri di taglio) il layout dei percorsi per la lavorazione dal pieno viene adattato automaticamente al tipo di geometria. Sia nella sgrossatura a 3+2 assi, sia nella fresatura 2,5D, è possibile inserire cicli ad avanzamento trocoidale per evitare l’asportazione dal pieno. Questa innovazione permette inoltre di ricavare i parametri di contatto ottimali direttamente dalla libreria degli utensili, offrendo il vantaggio di un maggior grado di automazione durante la lavorazione a controllo numerico. La possibilità di una lavorazione rapida e sicura con frese ad avanzamento veloce riduce sensibilmente i tempi di esecuzione, oltre a ridurre i rischi di fermo delle macchine. La minore usura degli utensili ha inoltre l’effetto di prolungarne la durata utile, di ridurre il numero dei cambi utensile e di evitare i costi associati.

«È innegabile – aggiunge e conclude l’ing. De Riccardis – quanto sia importante la continua e costante evoluzione di processo, cercando di massimizzarne gli effetti positivi, la produttività, orientando scelte strategiche e operative verso un’automazione sempre più intelligente ed efficace. Tutto ciò è possibile grazie alla disponibilità di strumenti affidabili come quelli offerti dai vari moduli Tebis; tool che permettono un adeguamento tecnologico dinamico, a consolidamento di step progressivi sui quali impostare nuovi approcci per elevare ulteriormente qualità di prodotto e di processo».