Die drawing process: Fewer correction iterations and reduced manufacturing time

Interviewee: Ralf Schmidt , Head of Die Manufacturing Engineering

Traditional methods were no longer able to handle the constant price pressure and shorter and shorter lead times in the German die manufacturing industry. This was abundantly clear to Ralf Schmidt, Head of Die Manufacturing Engineering at Allgaier Automotive. He felt that a new approach was the only way to achieve a long-term competitive advantage.

Company

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Location

Uhingen, Germany

Focus

Die drawing process chain

Benefits:

- Easily generate high-quality die surfaces

- Springback compensation

- Fewer correction iterations, improve tryout scheduling

Sector

Automotive

Die manufacturing

Published

2008

The company uses Tebis to create high-quality die surfaces that incorporate springback compensation and stability calculation results.

Allgaier's innovative approach involved generating the method plan and die surfaces using dedicated software systems, with simultaneous mapping and optimization of the draw process and springback compensation with modified die surfaces within the software. The desired result was reduced costs for tool integration and required part modifications, which would result in further scheduling and cost benefits. Allgaier was aiming for a double-digit improvement.

Allgaier’s available resources and tools made it unrealistic to try to manage a project of this magnitude on their own. This led to a search for suitable partners with expertise that would complement the Allgaier die makers’ knowledge of die drawing and enable simulation of the entire process chain.

The participants and the project

Schmidt created a project team with partners AutoForm Engineering Deutschland GmbH and Tebis Technische Informationssysteme AG. Both companies had previously supplied Allgaier with software products which up until now had been used separately. The objective was to optimize these two products as they worked together and enhance them with expanded software solutions from AutoForm and Tebis – while remaining focused on the entire process chain all the way to the finished draw die. A sheet-metal SUV part from a real project was used for testing. Allgaier’s customer expected an on-time delivery of the finished sheet-metal parts at the specified quality. Despite many unknowns, Allgaier did not want to perform a trial run separate from their day-to-day business, and the company had no intention of conducting a parallel development with a traditional CATIA V4/V5 process.

Anticipated challenges

Successful die manufacturing is the result of well-planned processes and smoothly flowing logistics. Springback is one of the challenges on the path to a functioning process. It often appears only during tryout on the first pressed parts. Several very costly correction iterations may be required to get the parts made to specification and accepted by the customer. In addition, the more tools are created in parallel, the more adversely a large number of correction iterations will affect planning reliability, and by extension the entire logistics process. Predicting and compensating for springback would reduce the number of correction iterations for Allgaier and improve tryout scheduling.

Software interfaces presented Allgaier with another challenge. These issues were inevitable. The CATIA V5 CAD system had to be linked not only to part data but also to the software tools optimized for each subsequent process step. AutoForm was used for method planning and simulation while Tebis was used for the die surface and milling data generation for the tool.

Manufacturing time cut by more than one-third

Allgaier received the CATIA data for the sheet-metal part from the customer. These data were imported into the AutoForm DieDesigner software, which generates a tool concept with the drawing, trimming, punching and restriking operations. Once the concept data are exported into Tebis, Tebis RSC (Rapid Surface Creation) created the surfaces for the draw die and restriking operations and forwards them to the die design department. This allowed the design department to begin work and order the cast parts. At the same time, method planning staff checked and optimized the draw die created in DieDesigner using AutoForm-Incremental until the simulation result predicted the specified part quality with optimal material use.

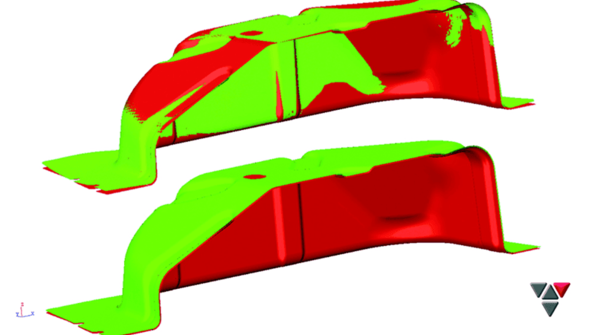

This draw process was then examined for its stability under real manufacturing conditions. At this point, an inevitable scatter of material properties and process parameters was expected. It was also obvious that a geometrical modification of the die surfaces for springback compensation would work as a long-term solution only for reproducible springback. Since stability was a given, the staff could begin working on adjusting the draw die and subsequent operations. The result: AutoForm mesh data with springback compensation were available.

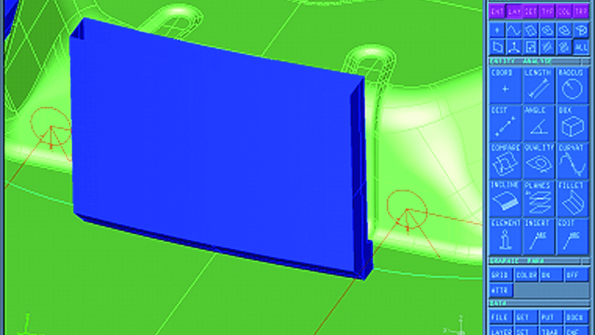

The new draw die, compensated and optimized for stability, was re-exported to Tebis. The interface between AutoForm and Tebis also transfers any changes to the initial concept data. This allows the Tebis morphing software to update draw die surfaces at the touch of a button. This process creates high-quality die surfaces that incorporate springback compensation and stability calculation results. Tebis surface technology made it possible to create milling-quality die surfaces. This eliminated the need for the time-consuming route that entailed designing several new die surfaces in CATIA V5, and springback compensation was already incorporated into the design. For final verification, the Tebis surfaces were simulated again in the AutoForm software.

The result was satisfactory for all participants. Although CATIA V5 did not play a role in creating the milling data, it was still possible to provide the customer with all data in this format as requested. AutoForm and Tebis can both provide CATIA V5 data.

Result

It was clear for Schmidt that the project was a success under the specified conditions: the overall process worked and was affirmed by all participants. With the support of its two partners, Allgaier was able to eliminate three correction iterations and cut development time by more than one-third. Design and try-out costs were reduced thanks to the AutoForm and Tebis software and their ability to work together. The simulation enabled developers to skip the multiple iterations required for empirical springback compensation. The success of the project prompted Allgaier to purchase additional AutoForm and Tebis software and to invest in training for the relevant personnel.

Allgaier Werke GmbH snapshot

Allgaier Werke GmbH has been in operation for over 100 years; the company has two divisions, Automotive and Process Technology. Allgaier Automotive and its main factory in Uhingen is a systems supplier to the international auto industry. The plant produces pressed parts and ready-to-install steel and aluminum components and also develops and manufactures high-performance sheet-metal dies. Allgaier is a strong performer and an international leader in sheet-metal drawing. www.allgaier.de

AutoForm Engineering GmbH at a glance

AutoForm develops and distributes software solutions tailored to the automotive and sheet-metal industries to simulate deep drawing processes and assist in die design. Its clients include all well-known automobile manufacturers and suppliers. A joint technology and sales agreement was signed with Tebis in 2006 to support joint development and customer projects. www.autoform.com