Car styling for individualists

Interviewee: Christoph Schneeberger, Die manufacturing

Finishing the new Fiat 500 was a very special project for MS-Design. Prior to its market launch, the production model had already achieved cult status, as had its extremely successful predecessor which was launched 50 years ago.

Company

MS-Design

Location

Roppen, Austria

Focus

Design and model manufacturing processes in the automotive industry

Benefits:

- Time-saving reverse engineering of surfaces

- Easily and conveniently create class-A surfaces

- Significantly reduce project lead time

Sector

Design

Automotive

Published

2008

Tebis enables a very simple and fast realization of reasonable extension designs to the scanned mesh data. It is a unique advantage that in Tebis you can combine meshes and surface elements extremely well and then mill them all at once using the CAM modules.

The car styling specialist MS-Design in Austria is well known internationally as one of the most important European manufacturers of body tuning parts. It all started in a small body shop founded by company owner Manfred Santer in 1983. Today MS-Design has approximately 300 employees in prototype and mold making, deep-drawing and injection molding or in the paint shop.

From a series model to a tuned Fiat 500 Cup

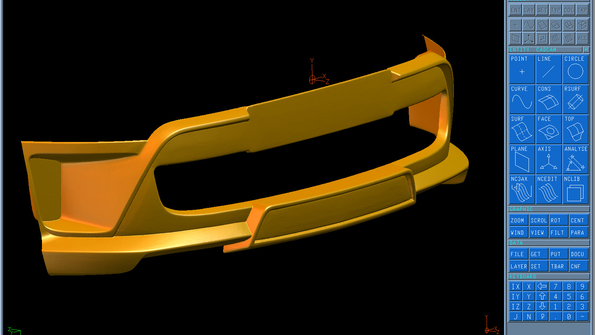

The designers at MS-Design created a body kit for the Fiat Series 500, expanding this bundle of Italian lifestyle and modern technology with a young, sporty and aggressive appearance. The result is truly impressive: The comprehensive program encompasses a front spoiler with honeycomb inserts, side bars terminating harmoniously in the fender extensions, a massive rear apron, a rear wing and 17-inch light alloy wheel rims.

From the design to the 3-dimensional reality

The project began on paper: The plan was to modify the appearance of the series car with custom parts to encourage young, sports-minded drivers in particular to identify with the car and to highlight the unique character of the vehicle. The selected design now needed to be given three-dimensional implementation.

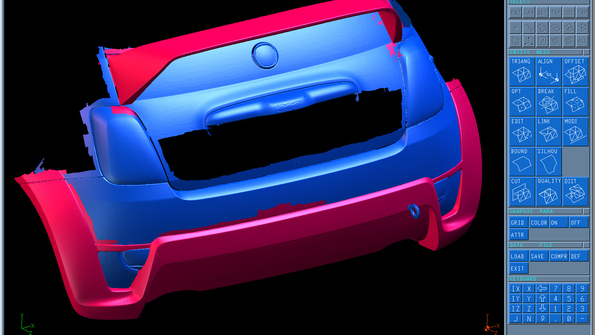

All model parts of the planned body kit were to be created for later mounting on the original body. First, the corresponding parts of the series body were scanned using a Faro arm. Because only one side of the vehicle had to be scanned – the missing second half can be completed later using the mesh mirroring function in Tebis – this was accomplished in just half a day. The half-sided clay model was then developed directly on the corresponding body parts, based on the design drawing. For the transition to the virtual world, the clay modeled parts of the vehicle were then scanned in three dimensions using the optical digitizing system. With its high 3D mobility, the flexible Faro arm enables the complete capture even of complex objects in a very short time. Just a few hours later, the data of the clay models are also available as meshes in the Tebis system.

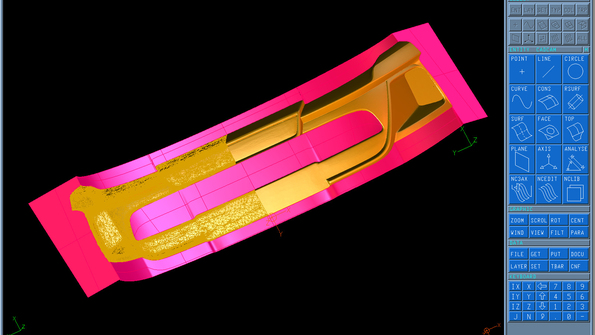

The prototype tools are the starting point

The mesh data is filtered and trimmed in Tebis prior to further processing. Then the design of the lamination tools can be initiated. A total of four tools were designed and subsequently milled in Ureol for the front and rear areas as well as for the side bars and wheel guards. Christoph Schneeberger, responsible for die making at MS-Design, has a high regard for the capability and flexibility of Tebis as a hybrid modeling system: "Tebis enables a very simple and quick realization of reasonable extension designs to the scanned mesh data. It is a particular advantage that in Tebis you can combine meshes and surface elements extremely well and then mill them all at once using the CAM modules."

One week after the conclusion of the scanning work, the first laminating tools were available for the extension parts of the prototype Just a few days later, the first manufactured laminates and the rear wing, which had been milled directly in Ureol, were ready to be painted and the prototype of the Fiat 500 Cup could be assembled.

"We have been using Tebis for two and a half years", says Christoph Schneeberger, "and since then, we’ve been able to process projects such as the Fiat 500 Cup 60% to 70% faster. Thanks to its well-designed and structured interface, Tebis is easy to use. For example, our apprentice was able to get started after only two weeks of training with Tebicon," he reports. MS-Design now uses three Tebis seats, and Christoph Schneeberger is delighted that he can map the entire process in a single system, from digitized data processing to design and milling, regardless of whether 3+2 axes or 5 axes are used.

The results of the scans are displayed as meshes in Tebis. The surface of the original Fiat 500 is shown in blue; the extension parts of the body kit modeled in clay are represented in red.

On the road to series production

After successful completion of the prototype, it was presented to the public at the IAA 2007 in Frankfurt and quickly became a visitor favorite. MS-Design, however, does not see this kind of success as a reason to rest on its laurels, and the series production of the body kit was planned. "Depending on the number of pieces to be manufactured, the tools are created in epoxy resin, aluminum or steel," explains Rick Thomas, Head of Technology and Development at MS-Design. "Batch sizes range from 500 to 40,000 units." However, there was much to do before the first parts could be produced. The mesh data of the parts in the body kit had to be converted to class-A surfaces. Tebis also offers time-saving solutions for these tasks, with RSC for reverse engineering and the Optimizer for class-A surfaces. As soon as the surfaces were generated, the design and manufacture of the aluminum molds could begin. The total project time – from design study to prototype to series production – was about half a year. The first production parts came off the assembly line in January 2008.