Jeden Monat neu und kostenfrei!

So fertigen Maschinenbau-Experten bis zu 95% schneller

7 Stationen im Fertigungsprozess, die sich mit einer durchgängigen CAD/CAM-Software schnell und einfach automatisieren lassen

Wie CAD/CAM-Automation skalierbar wird und was sich besonders lohnt

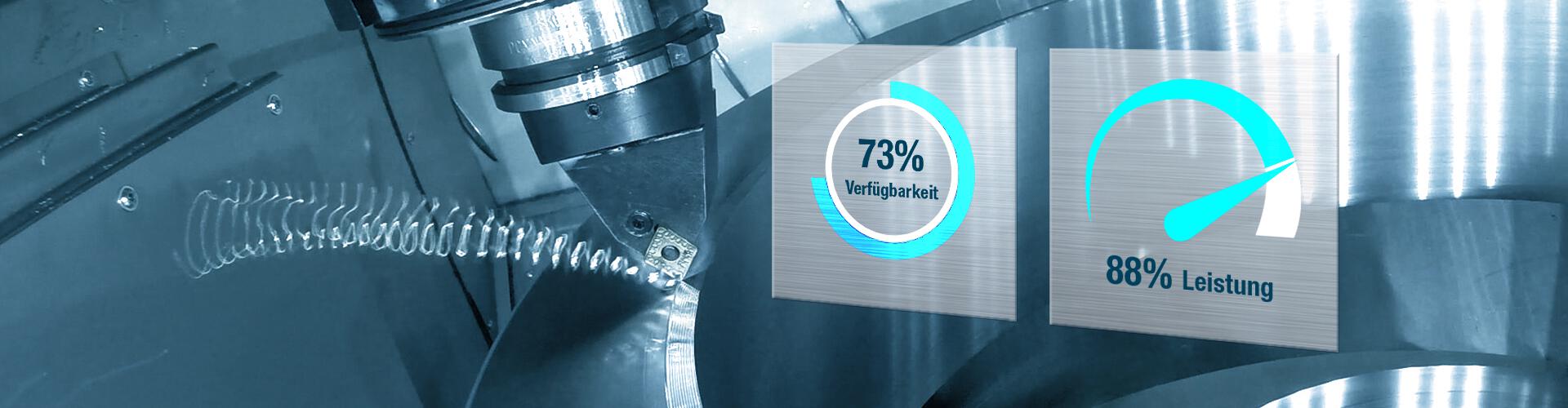

Maschinenautomation allein reicht nichtBislang galt die Maschinenautomatisierung als Produktivitätsgarant. Heutzutage zerspant eine CNC-gesteuerte 5-Achsen-Fräsmaschine Werkstücke extrem schnell. Dabei kann sie so geschickt eingesetzt werden, dass kaum noch Restmaterial übrigbleibt. So ist der Maschinenbau bisher immer produktiver geworden. Doch reicht das nicht mehr, um auf Dauer wettbewerbsfähig zu bleiben. Ab jetzt muss der Fokus für eine effizientere Fertigung auf der Prozessautomation liegen.

Schneller fertigen mit reibungslosen Teilprozessen

Was bisher oft übersehen wurde: Die Maschine ist nur die letzte Station auf dem Entstehungsweg eines Werkstücks. In digitaler Form hat es bereits von der Konstruktion bis auf die Maschine bis zu 6 Prozessstationen durchlaufen. Da diese alle auf die maschinelle Fertigung hinarbeiten, setzen moderne Automatisierungslösungen genau dort an. Sie adressieren mit ihren Maßnahmen der Reihe nach die gesamte Prozesskette eines Maschinenbaus. Das Ergebnis: ein ideal gesteuerter, stabiler Prozess, bei dem einmal definierte Standards der Reihe nach reibungslos ineinandergreifen. Der erste Standard in einer Fertigungsreihe wäre zum Beispiel das Clustern von Bauteilen nach Ähnlichkeiten etwa in Bauteilklassen oder Teilefamilien. Die Effizienzerfolge wirken sich damit bereits von der ersten Station an direkt auf Folgeprozesse aus – ohne viel Zutun.

Intelligentes Bauteil steuert sich durch den idealen CAD/CAM-Prozess

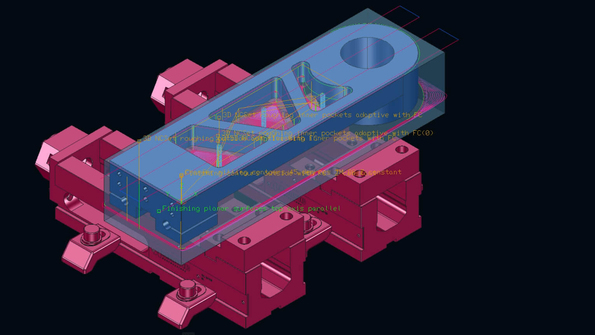

Konkret lässt sich das an einem digitalen CAD-Modell eines Werkstücks durchspielen. Denn allen Prozessstationen ist eins gemein: Sie arbeiten an und mit dem CAD-Modell. Damit ist es prädestiniert dafür, sich selbst intelligent durch den Prozess zu manövrieren. Das Praxisbeispiel zeigt das Effizienzpotenzial an allen Stationen und macht klar, was ein durchgängiges CAD/CAM-System dazu beiträgt.

Diese 7 Prozessstationen sollten Sie automatisieren

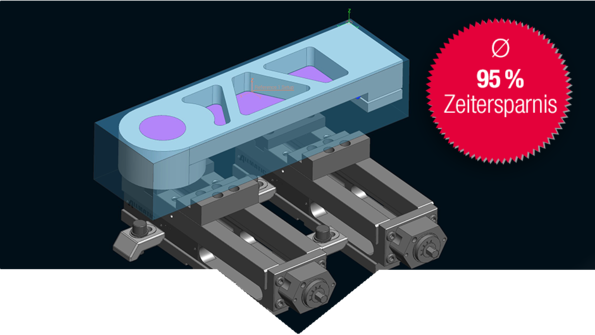

Station 1 – CAD-Daten aufbereitenDie Datenaufbereitung beginnt mit dem Einlesen der CAD-Daten ins CAD/CAM-System. Dort sind in CAD-Templates alle Wiederholaufgaben zur Aufbereitung gespeichert. Templates sind beliebig erweiterbar, individuell konfigurierbar und erlauben manuelle Eingriffe. Das einzige, was Anwender tun müssen, ist, das Bauteil zu selektieren und die Bearbeitungsrichtung festzulegen. Die Aufbereitung erledigt das System automatisch und liefert Rohteil, Verlängerungen, Deckflächen, Nullpunkt, Spannsituationen und mehr. In seinem Blogbeitrag führt Christian Maier unter anderem mit einem Video näher aus, wie ein CAD-Template die Datenaufbereitung beschleunigt.

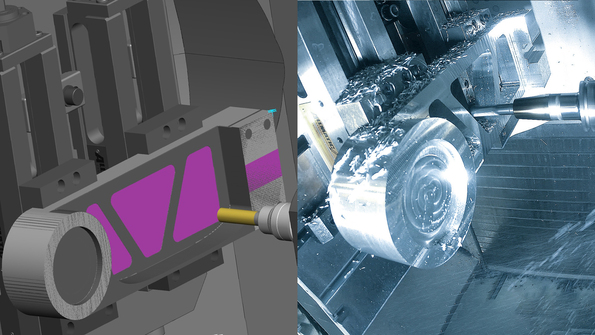

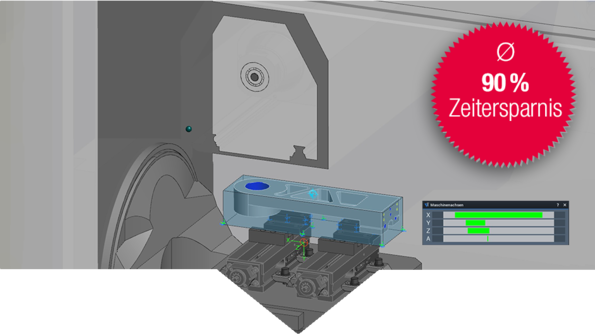

Station 2 – Maschine virtuell rüstenParametrisch Aufspannen: Rohteil, Fertigteil und Spannmittel sind aus der vorherigen Prozessstation eingeflossen. Über die dort erzeugten Verbindungspunkte wird das Rohteil automatisch positioniert. Bei komplexeren Aufspannungen mit wenig Wiederholungen sichern Plausibilitätsprüfungen das Ergebnis. Das CAD/CAM-System greift automatisch auf Bibliotheken mit Werkzeugen, Spannmitteln, vorkonfigurierten Maschinen und Postprozessoren zu. Es arbeitet also mit exakten digitalen Zwillingen, die sämtliche Komponenten und Parameter enthalten.

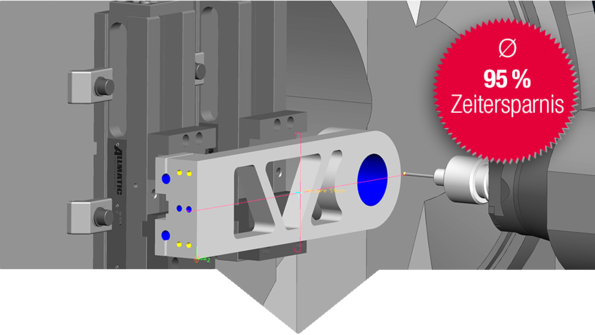

Station 3 – Spannsituation virtuell prüfen Der korrekte Bezugspunkt kann bereits bei der CAM-Programmierung – und nicht erst in der Maschinenhalle – ermittelt werden. Mit den Messpunkten aus der Datenaufbereitung lassen sich die Maße prüfen und die gesamte Aufspannsituation unmittelbar vom NC-Programm steuern. Das Virtuelle Rüsten und Prüfen senkt zudem die Stillstandszeiten Ihrer Maschinen.

Die Software greift dazu auf Bibliotheken zu, in denen Anwender erprobte Fertigungsabläufe speichern. Nach und nach erhält der Maschinenbauer so sein internes Fertigungswissen standardisiert in digitalen Templates. Die Arbeitsplanvorlage entsteht mit einem Klick, inklusive NC-Programmen und Werkzeugwegen. Ohne Mehraufwand, denn findet die Software keine Fräsbereiche zu Anlageflächen, bleibt dieser Job deaktiviert.

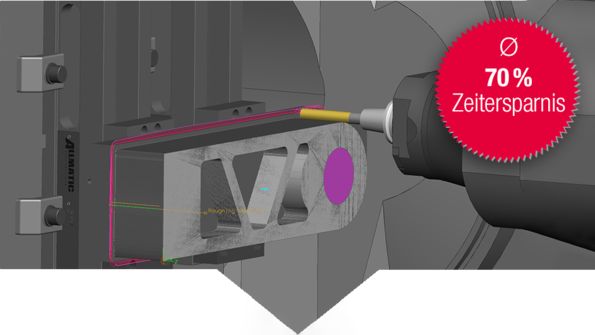

BONUS: Während die Berechnung im Hintergrund läuft, bearbeitet der Anwender schon ein anderes Bauteil. Das Ergebnis ist sicher, weil eine integrierte NC-Simulation die NC-Programme auf Kollisionen prüft. Sie verifiziert die Steuerungsinformationen direkt im CAD/CAM-System.

Station 5 – Maschine real rüstenGeprüfte NC-Programme kommen im Steuerungsformat an die Maschine. Das Ergebnis des virtuellen Rüstens steht dem Maschinenbediener ohne Informationsverlust zur Verfügung. Die digitale Dokumentation liefert eindeutige Angaben:

- Die Aufspannlage ist definiert

- Alle Spannmittel und Werkzeuge sind bestimmt

- Messpunkte sind definiert

Liegen dann die Werkzeuge schon vermessen bereit, ist das Rüsten noch schneller erledigt.

Im Anschluss startet eine integrierte Qualitätsprüfung, die direkt aus der NC-Programmierung eingeflossen ist. Die Maschine reagiert selbstständig auf Messergebnisse und führt automatisch eventuelle Korrekturschleifen durch – ressourcenfrei und mit protokollierten Messergebnissen.

Ressourcen einfacher optimal einsetzen

Servicepartner für skalierbare Umsetzung

Der Maschinenbau fertigt heute schon mit automatisierten Maschinen und Techniken effizienter. Eine weitere vielversprechende Maßnahme für eine von Anfang an effizientere Fertigung, ist der Aufbau von Bauteilklassen oder Teilefamilien. Denn Teile, die von vornherein nach Ähnlichkeiten geclustert sind, nehmen mit nur geringen Abweichungen den gleichen Weg durch CAD, CAM und die Fertigung.

Aber das drängende Alltagsgeschäft setzt häufig Grenzen, um alleine und nachhaltig zukunftsfähige Lösungen umzusetzen. Dann empfiehlt sich ein Servicepartner und Prozesslieferant, der mit skalierbaren Ansätzen die nötige Flexibilität bei maximaler Effektivität liefert. Bis zu 95 Prozent mehr Effizienz sind bei Prozessautomatisierung im Maschinenbau drin. Die skalierbare Automation „as a managed service“ macht das für KMU finanzierbar.

Automation ist Zukunft

Automatisierung ist notwendig, um sicher in die Zukunft zu gehen. Manche verbinden damit Angst vor Arbeitsplatzverlust. Allerdings: Automation stößt immer an Grenzen. Vor allem, wenn Bewegungsabläufe zu komplex und langwierig oder Werkstücke zu individuell sind. Dann bleiben menschliche Fähigkeiten wie Kreativität, Flexibilität und der logische Verstand für schnelle Entscheidungen gefragt.

Mehr noch: Mit der skalierbaren "Automation as a managed Service" unterstützt Tebis Sie und Ihre Mitarbeiter dabei, in das Thema Prozessautomation einzusteigen und diese individuell weiterzuentwickeln. Dabei ergeben sich wertvolle Chancen für das Personal, Wissen zur CAD/CAM-Automation zu erweitern und Arbeitsaufgaben an Veränderungen anzupassen. Als erfahrener Servicepartner und Prozesslieferant in der Branche wissen wir um den Wert jedes einzelnen Mitarbeiters.

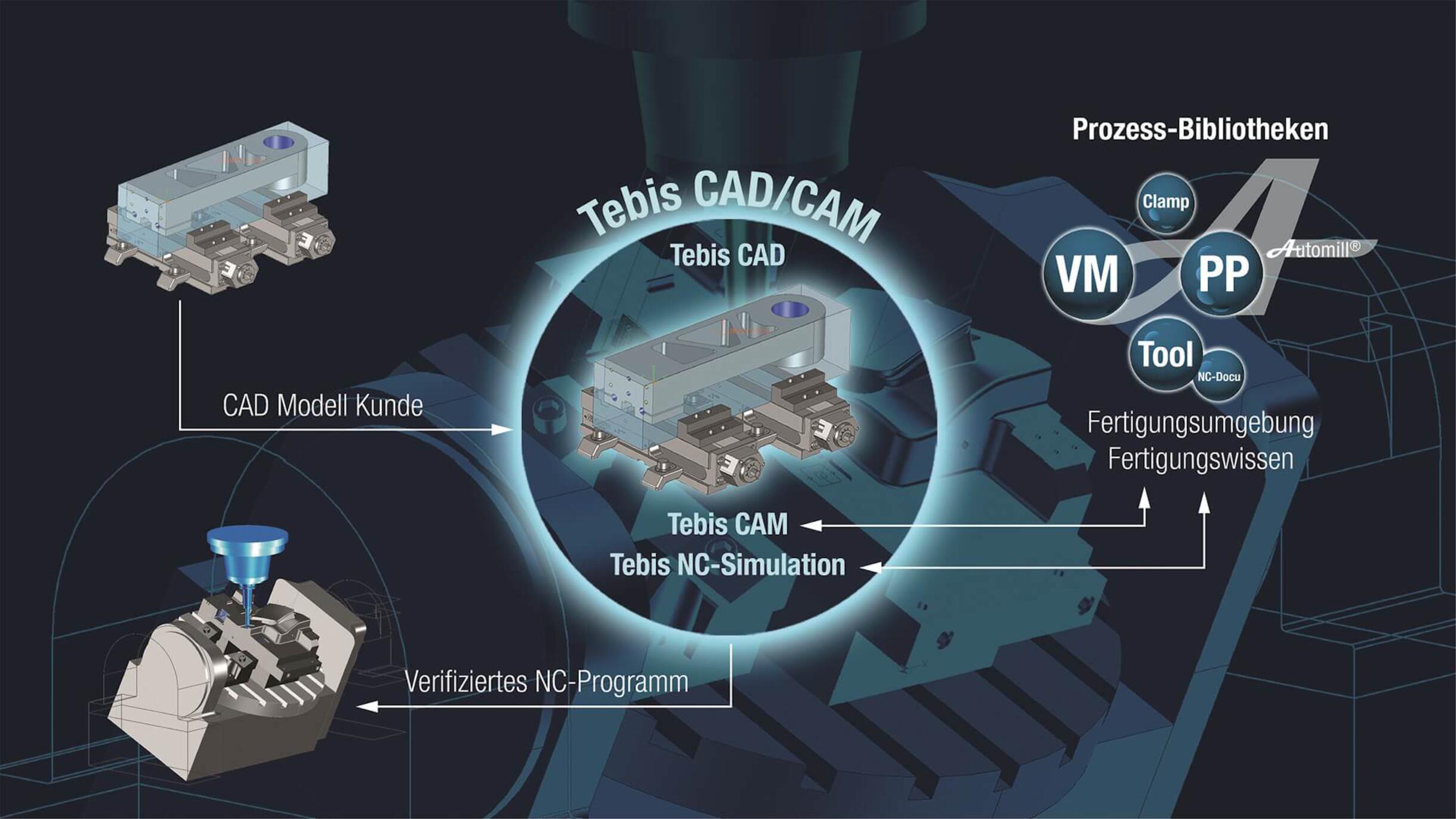

Das "intelligente Bauteil" in der CAD/CAM-Automation:Zentral im Prozess ist das intelligente Bauteil. Es entsteht im CAD/CAM-System aus dem CAD-Modell: Ein Großteil der fertigungsrelevanten Informationen wird in der Konstruktion generiert, wie etwa Material, Maße, Messpunkte, Toleranzen, Nullpunkt, Spannsituationen. So erhält digitale CAD-Modell sämtliche Informationen für eine automatisierte CAM-Programmierung und die Fertigung. Es manövriert sich damit Schritt für Schritt entlang des automatisierten CAD/CAM-Prozesses eigenständig über alle Prozessstationen auf die Maschine. Das CAD/CAM-System greift dazu auf Prozessbibliotheken mit Templates, digitalen Zwillingen und Wissensdatenbanken mit erprobten Fertigungsabläufen zu.