Si va in scena!

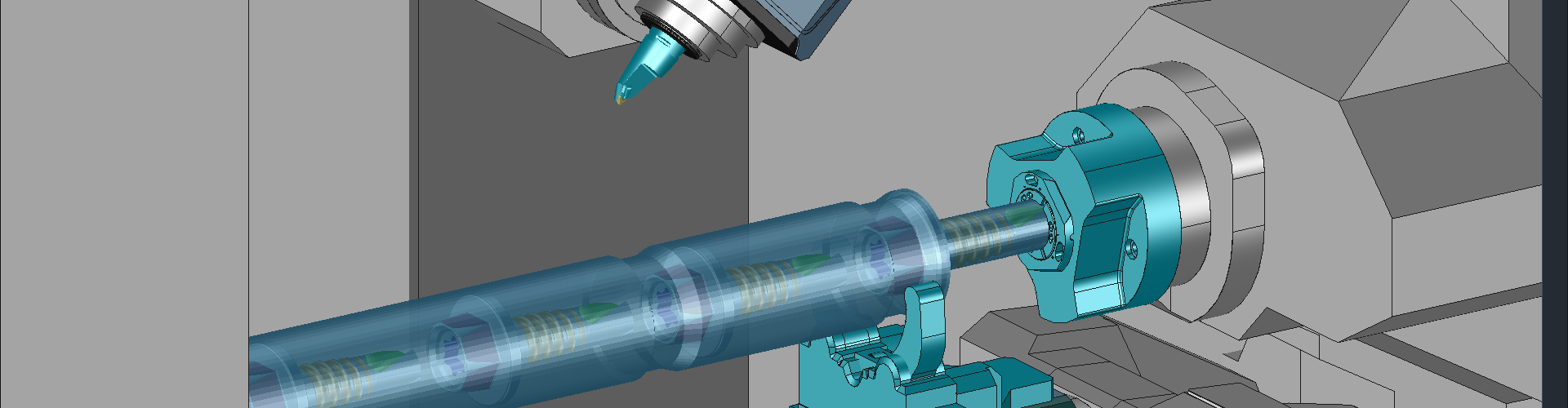

Tebis ha collaborato con i suoi partner per realizzare una serie di componenti esclusive. Il team è molto orgoglioso della vite sviluppata insieme a DMG MORI – un componente realizzato con il supporto di un’applicazione CAD/CAM per la programmazione completa delle lavorazioni di tornitura e fresatura.

La lavorazione effettiva ha richiesto solo 4,5 ore, durante le quali il blocco d’acciaio da 100 kg ha perso l’85% del suo peso, generando una notevole quantità di truciolo.Una volta terminata, le dimensioni della vite, realizzata in materiale C45 1.0503 e lavorata su un NTX3000/3000 con l'impiego di un totale di 11 utensili, erano di 200 x 400 mm.

Le sfide più notevoli

Il trasferimento del componente dal mandrino principale a quello secondario rappresenta una delle sfide più comuni nella tornitura. La combinazione di tornitura e fresatura sta diventando sempre più popolare nel settore, grazie ai numerosi vantaggi che offre. Tra questi, si include l'ampliamento del range di possibilità, fino ad arrivare alla lavorazione a 6 lati completamente automatizzata. Il pezzo può quindi essere realizzato senza necessità di operazioni di ri-serraggio manuale, il che riduce i tempi di produzione. Inoltre, il carico di lavoro dell'operatore viene ridotto, e vengono eliminati gli eventuali tempi di configurazione aggiuntivi. Tuttavia, le macchine per fresatura e tornitura combinata sono molto complesse. Per garantire un processo sicuro ed efficiente, è essenziale un'applicazione CAD/CAM che consenta il pieno controllo della macchina, gestendo tutti i movimenti di posizionamento e il trasferimento automatizzato tra il mandrino principale e quello secondario.

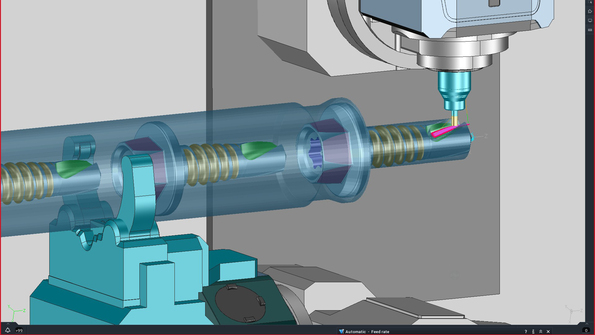

In questo contesto, Tebis si è distinta per la sua flessibilità e automazione. L'utilizzo della lunetta di supporto può essere programmato automaticamente nell'ambiente CAM, facilitando così la simulazione del flusso di lavoro per la vite e la regolazione della lunetta in base alle necessità. Il posizionamento, l’apertura e la chiusura della lunetta, così come il movimento sincrono verso il mandrino secondario, sono stati completamente automatizzati; non è stato necessario alcun intervento manuale.

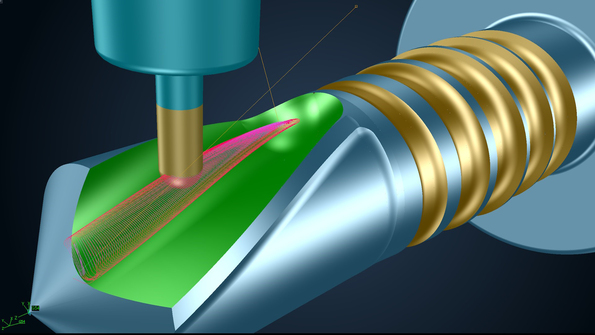

Anche la sgrossatura e la finitura, comprese le lavorazioni radiali, sono state eseguite in modo rapido, semplice e sicuro in Tebis. Il software ha garantito una dinamica ottimale della macchina e ha rilevato in modo specifico le aree di materiale residuo in raccordi, angoli e cavità, suddividendole automaticamente.L’intero processo è stato eseguito automaticamente, senza richiedere alcun intervento da parte dell'utente.

Tra gli aspetti salienti nella preparazione di questo pezzo dimostrativo figura l’utilizzo delle funzioni di fresatura ad alte prestazioni del sistema CAD/CAM. Poiché il componente presenta diverse geometrie particolari, è stato utilizzato un ciclo di sgrossatura specifico, progettato per la lavorazione di gusci, che ha permesso la fresatura simultanea dell’elica con un utensile toroidale. Ciò ha consentito un uso altamente efficiente dell'utensile spostandolo rispetto all'asse di rotazione.

Un vantaggio chiave della produzione automatizzata deriva dal fatto che il tempo di lavoro dell'operatore macchina risulta in gran parte indipendente dal tempo di funzionamento della stessa. Nel caso di questo pezzo dimostrativo, all’operatore è bastato preparare gli utensili e premere il pulsante di avvio prima della lavorazione.

Il lavoro era già stato svolto in precedenza tramite la programmazione offline: la tecnologia di simulazione Tebis ha unito sicurezza e rapidità.La progettazione della vite è stata gestita sin dall’inizio in modalità end-to-end tramite l’uso dei cosiddetti "gemelli digitali": repliche virtuali di utensili, di unità come la lunetta di supporto, della macchina e di altri componenti, che includono dati geometrici e informazioni memorizzate come le proprietà cinematiche della macchina o i parametri di taglio degli utensili per i diversi materiali.

Tebis garantisce il controllo completo di ogni fase della lavorazione

La controfigura: Il gemello digitale

Tebis definisce il gemello digitale come la rappresentazione digitalizzata nel software di tutte le risorse e i processi di produzione esistenti. I prerequisiti per un lavoro completo e realistico con il gemello digitale richiedono, tra le altre cose, che le macchine, gli utensili e i dispositivi di serraggio siano registrati con tutti i dettagli essenziali e che questi dati siano continuamente aggiornati. La simulazione può anticipare la realtà in modo realistico solo se tutti i parametri rilevanti vengono riportati.

In Tebis, il simulatore è completamente integrato nell'ambiente CAD/CAM. Di conseguenza l'utente, prima di post-processare, ha la possibilità di effettuare una simulazione corretta e un controllo delle collisioni in ogni fase della programmazione NC. La soluzione più efficiente è quella di controllare in ultima analisi i percorsi utensile per le collisioni nell'ambiente CAM, apportando le eventuali correzioni necessarie prima dell'output NC. La cosa più importante è che questa procedura è estremamente sicura, garantendo le migliori condizioni per una produzione con personale ridotto e non presidiata (ad esempio, nei weekend). Come sappiamo, questo può avvenire solo se si conferma che tutte le macchine possano continuare a operare senza interruzioni.

E il premio va a... ogni singolo pezzo!

L'automazione è ormai indispensabile, in molti casi anche per la produzione di lotti da 1. Naturalmente, questo non vale solo per i pezzi da esposizione per fiere, ma anche per la produzione quotidiana. È l'unico modo per trasformare un grande investimento in macchine precise e ad alte prestazioni in tariffe orarie competitive. Per una lavorazione che non necessiti dell'intervento dell'operatore, è fondamentale possedere un processo stabile e sicuro, garantendo la massima affidabilità in ogni fase produttiva e in ogni operazione.