Best practice per una progettazione coerente:

reverse engineering con Tebis

In collaborazione con il BMW Group Design, Tebis ha sviluppato metodi affidabili per combinare in modo quanto più possibile efficace lo sviluppo manuale delle forme con la progettazione virtuale.

Società

BMW Group

Luogo

München, Germania

Attività principale

Gestione dati di scansione, reverse engineering, qualità delle superfici, sviluppo progetti

Vantaggi

- Generazione rapida di superfici di qualità dai dati di scansione dei modelli

- Dati relativi alle superfici sempre disponibili nel processo di form finding

- Facilità di utilizzo e riduzione dei costi

Settore

Industria automobilistica

Produzione di modelli

Pubblicato

2019

Per la progettazione CAD di alta qualità delle superfici estetiche di un modello di vettura di media complessità si calcolano oggi appena 50 ore. (Il progetto richiedeva in precedenza circa il doppio del tempo)

Con BMW stiamo lavorando sulle superfici veloci. Vogliamo scendere dalle 25 ore di lavoro attualmente necessarie in media per le superfici di costruzione a 10 ore per superfici che possano essere utilizzate per le prime analisi. Siamo molto fiduciosi che insieme riusciremo a raggiungere questo obiettivo

Applicazione pratica del reverse engineering con Tebis

Tebis 4.0, sul mercato dal 2015, comprende tutte le funzioni di progettazione sviluppate in collaborazione con il BMW Group. Perché non approfittarne?

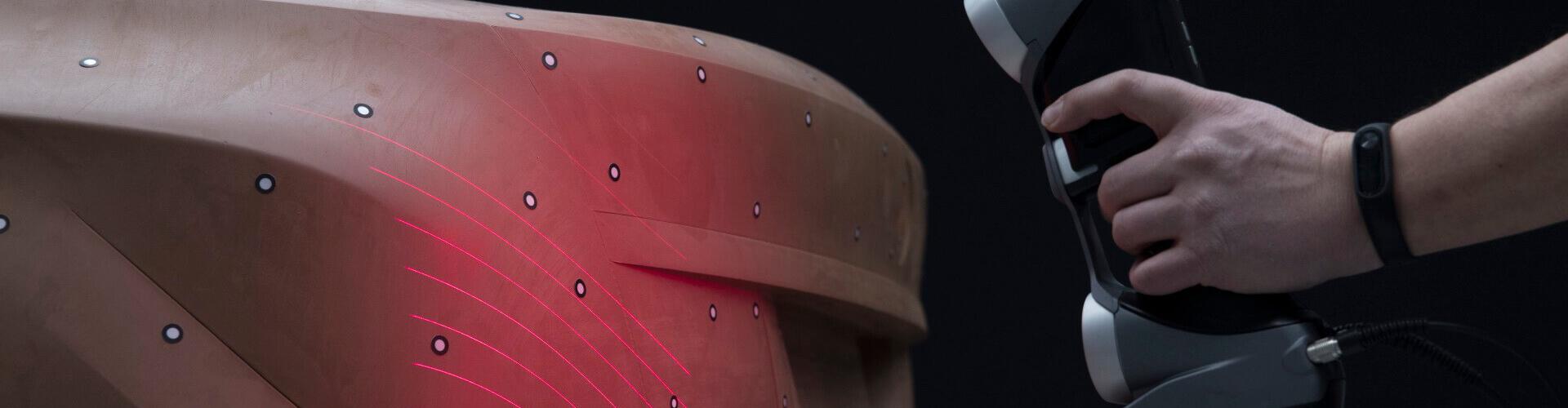

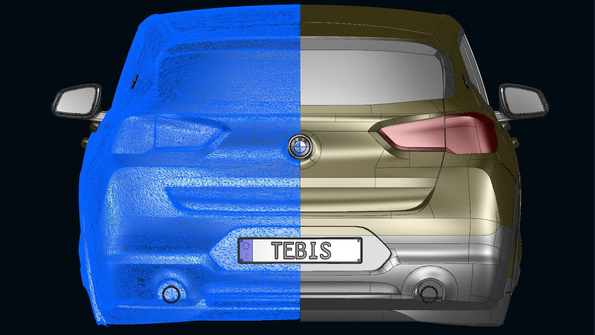

Il preciso e rapido trasferimento di modelli di veicoli fisici nel mondo virtuale è un fattore di successo essenziale nel campo della progettazione.

In collaborazione con il BMW Group Design, Tebis ha sviluppato metodi affidabili per combinare in modo quanto più possibile efficace lo sviluppo manuale delle forme con la progettazione virtuale.

Verso una nuova forma

Tebis: il ruolo nel processo di progettazione

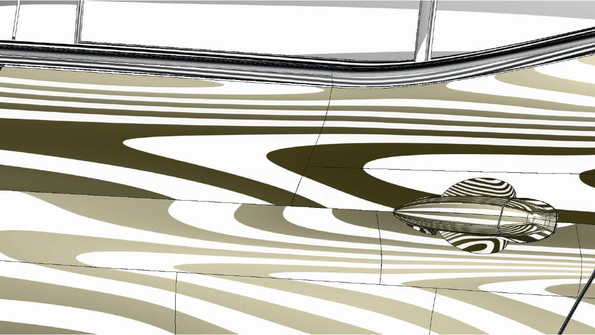

Il tempo che intercorre tra l’ideazione e il lancio di un nuovo modello sul mercato è sempre più breve. Al tempo stesso nel settore automotive il design gioca un ruolo fondamentale: le forme devono essere affascinanti, sorprendenti, innovative e conformi alla tradizione del marchio. Il processo di form finding tramite i modelli in argilla contribuisce certamente a ottenere un progetto di qualità, ma comporta anche un notevole dispendio di tempo prezioso durante il processo di sviluppo. Negli ultimi due decenni Tebis, in collaborazione con il BWW Group, è riuscita a generare superfici di progettazione di qualità sempre migliore in tempi sempre più ridotti. Solo tra il 2010 e il 2013 i tempi di lavorazione sono stati ridotti della metà. Ciò è stato possibile grazie a un progetto comune che mirava a ridurre il tempo impiegato nella realizzazione delle superfici esterne di una vettura di alta qualità passando da 100 a sole 50 ore.

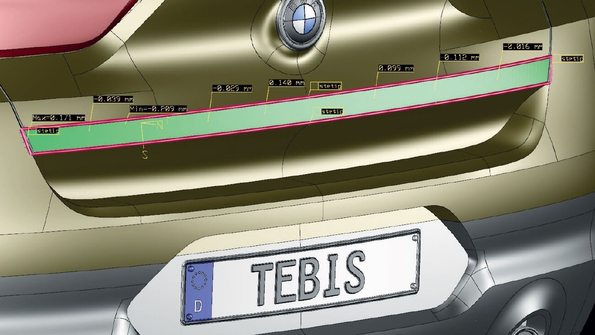

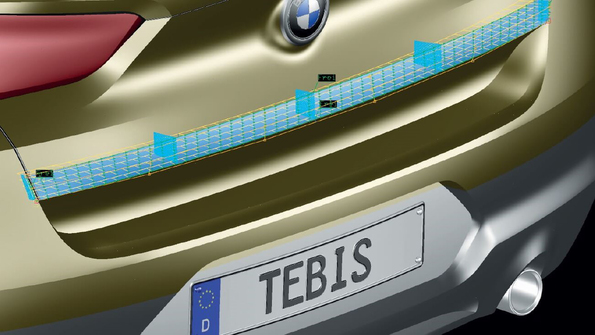

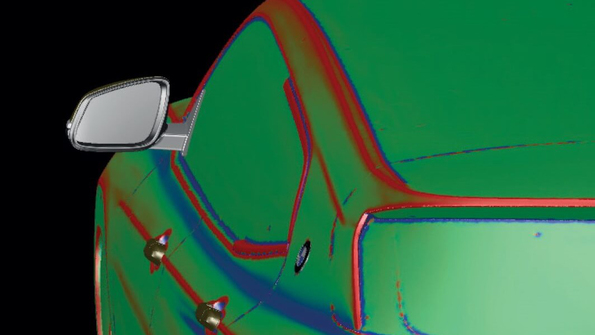

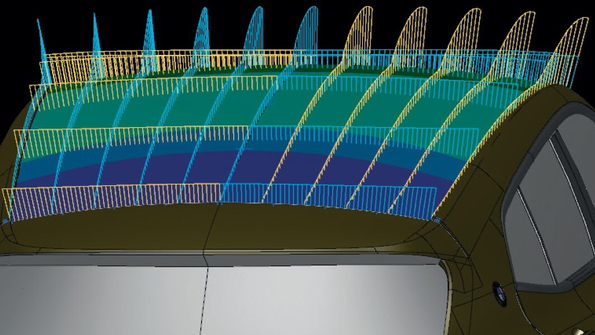

Il progetto mirava, tra l’altro, allo sviluppo di una nuova tecnica di approssimazione sulla base di tolleranze definite e alla completa automatizzazione della sincronizzazione delle curve. Tebis ha posto particolare attenzione alla ricostruzione manuale dei bordi teorici, che fino a quel momento richiedeva molto tempo. Grazie all’elaborazione di nuovi algoritmi è stato possibile eliminare le fasi del processo più dispendiose in termini di tempo. Anche l’interfaccia utente è stata studiata attentamente, così da consentire anche ai principianti di accedere più facilmente. Il progetto è stato un successo, i numeri lo dimostrano. Per la progettazione CAD di alta qualità delle superfici estetiche di un modello di vettura di media complessità si calcolano oggi 50 ore. Nel caso in cui sia sufficiente una costruzione CAD, come per esempio per l’analisi del montaggio, bastano 25 ore. Vantaggi per gli utenti: chiara riduzione dei costi, facilità di utilizzo nel processo di reverse engineering, disponibilità continua dei dati in tempo reale relativi a superfici CAD di qualità elevata durante l’intero processo di form finding e di clay modelling.

Nuove tecniche: sviluppo partendo dalla pratica

Attualmente Tebis collabora con BMW Group a una maggiore automatizzazione nel calcolo delle superfici. “Stiamo pensando alle superfici veloci” spiega la visione Eckhard Metzger, Product Manager di Tebis.

“Vogliamo scendere dalle 25 ore di lavoro attualmente necessarie in media per le superfici di ne a 10 ore per superfici che possano essere utilizzate per le prime analisi. Siamo molto fiduciosi che riusciremo a raggiungere questo obiettivo”.

PIETRE MILIARI DEL PROGRESSO VERSO GRANDI VANTAGGI MINIMIZZANDO GLI SFORZI

1996 Introduzione della gestione dei dati di scansione Tebis presso il BMW Group per il miglioramento del processo di digitalizzazione. Vantaggi: shading dei poliedri, controllo visivo delle superfici scansionate, riconoscimento e correzione degli errori nel modello superficiale CAD.

1997 Elaborazione di superfici isolate sulla base dei dati di scansione grazie alla funzione di approssimazione delle superfici di Tebis. Vantaggio: ottimizzazione delle superfici, chiusura dei fori, generazione di superfici di base. Ma: transizioni armoniose alle superfici adiacenti ancora tramite il sistema CAD standard, un procedimento che rispetto a quanto avviene oggi richiedeva molto tempo.

1998 Ottimizzazione della gestione dei dati di scansione con Tebis per operazioni con mesh senza superfici, scambio tramite formato STL. Vantaggi: funzioni per taglio, riduzione dei dati, riempimento dei fori, prolungamento delle aree, ecc.

2003 Introduzione del prototipo di software per il reverse engineering. Vantaggio: soluzione basata su PC, meno tecnica alla postazione di lavoro, dati di superficie invece che di scansione, notevole riduzione del volume dei dati, nessuno scambio di sezioni. Ma: per superfici di alta qualità sono necessarie ancora dalle due alle tre settimane di lavoro.

2005-2008 Impiego di nuovi moduli Tebis. Vantaggio: realizzazione diretta di superfici isolate con condizioni di transizione alle superfici adiacenti tramite CAD standard, superfici di qualità migliore utilizzabili per fasi successive del processo di sviluppo. Ma: il tempo richiesto per ottenere la migliore qualità e in media 70 ore per il reverse engineering per gli esterni, per superfici di qualità superiore tra le 120 e le 125 ore.

2009 Famiglia Tebis BREP: moduli per il reverse engineering sviluppati da Tebis in stretta collaborazione con BMW raccolti in un pacchetto software.

2010-2013 Progetto per il miglioramento della qualità del clay modelling. Risultato: dimezzamento del tempo necessario per il reverse engineering di alta qualità delle superfici estetiche di una vettura.

2013-2015 Ulteriore riduzione del tempo necessario per il reverse engineering e impiego esteso ad altri settori, sviluppo continuo di funzionalità nuove e già esistenti.

Seit 2015Reverse engineering con Tebis diviene procedura standard nel settore della progettazione degli esterni presso il BMW Group. Lancio sul mercato di Tebis 4.0, con tutte le funzioni di progettazione sviluppate in collaborazione con il BMW Group.