Automazione e standardizzazione dei processi

Grande potenziale di risparmio nella produzione di pezzi unici

La semplificazione dei processi di progettazione CAD e programmazione CAM, così come la loro standardizzazione mediante template, rappresentano passi importanti verso l’automazione. Tra i presupposti di base per una produzione efficiente e a basso impiego di manodopera, l'adozione di processi affidabili e completamente automatizzati è una scelta insostituibile.

Inoltre, occorre che l’ambiente di produzione, il know-how di produzione e i processi produttivi siano completamente memorizzati nell’ambiente digitale. Tebis 4.1 permette di realizzare tutto questo.

Inoltre, occorre che l’ambiente di produzione, il know-how di produzione e i processi produttivi siano completamente memorizzati nell’ambiente digitale. Tebis 4.1 permette di realizzare tutto questo.

Elementi di Tebis 4.1 a supporto della digitalizzazione e dell’automazione

- MES ProLeiS

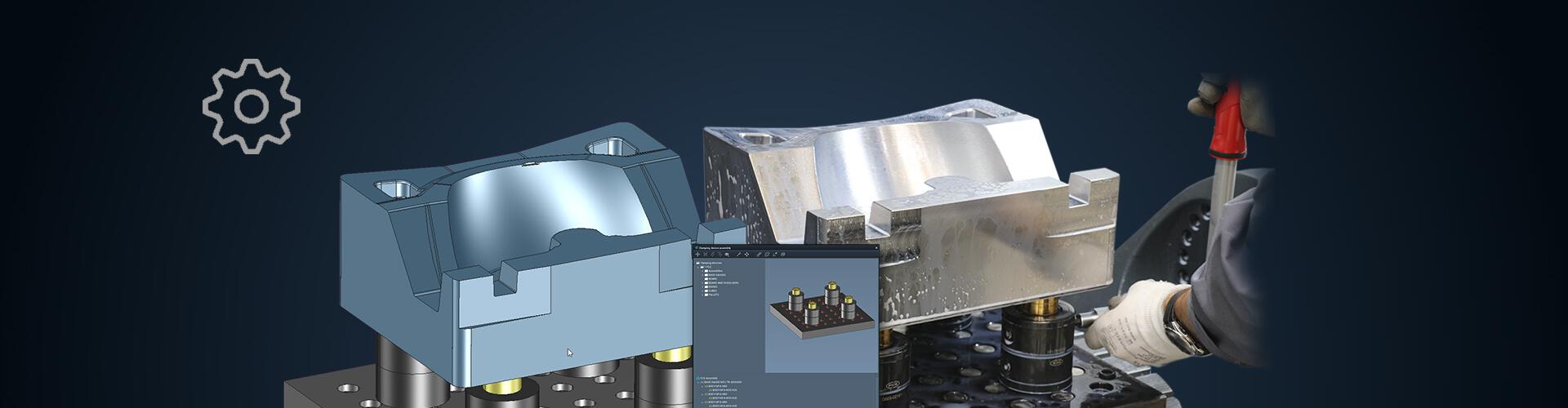

- Libreria virtuale di sistemi di bloccaggio

- Misurazioni integrate nel processo

- Strategie anticollisione intelligenti

Piena integrazione del software MES ProLeiS

Stretta interazione tra le tecnologie CAD/CAM e MES

Nella produzione di pezzi unici, l’uso di processi standardizzati e memorizzati offre un elevato potenziale di risparmio. Un presupposto per realizzarlo è che le tecnologie CAD/CAM e MES operino in modo strettamente correlato.

Con ProLeiS e Tebis 4.1, gli assiemi interi e i singoli componenti vengono suddivisi in sequenze di lavoro collaudate. È così possibile pianificare, controllare e gestire anche progetti di produzione complessi. Viene tenuto conto anche dell’intera sfera logistica a livello di parti da acquistare, grezzi e componenti della macchina. Il vantaggio è la possibilità di usare in modo ottimale il parco macchine e ripartire le attività in modo mirato tra progettisti, programmatori CNC e operatori delle macchine.

Il software MES ProLeiS può anche essere abbinato senza problemi come piattaforma di integrazione ad altri sistemi a monte e a valle, come sistemi PDM, ERP e sistemi di controllo delle macchine.

Con ProLeiS e Tebis 4.1, gli assiemi interi e i singoli componenti vengono suddivisi in sequenze di lavoro collaudate. È così possibile pianificare, controllare e gestire anche progetti di produzione complessi. Viene tenuto conto anche dell’intera sfera logistica a livello di parti da acquistare, grezzi e componenti della macchina. Il vantaggio è la possibilità di usare in modo ottimale il parco macchine e ripartire le attività in modo mirato tra progettisti, programmatori CNC e operatori delle macchine.

Il software MES ProLeiS può anche essere abbinato senza problemi come piattaforma di integrazione ad altri sistemi a monte e a valle, come sistemi PDM, ERP e sistemi di controllo delle macchine.

Libreria di sistemi di bloccaggio a integrazione delle librerie di processo virtuali

I vantaggi:

- Creazione e gestione di elementi di bloccaggio e assiemi di serraggio

- Interfacce dirette per l’importazione dei dati forniti dal produttore, come elementi di bloccaggio e assiemi

- Adattamento rapido delle condizioni di serraggio alle specifiche attività di produzione

- Posizionamento facile

- Verifica automatica della fattibilità

- Attrezzaggio virtuale con piena corrispondenza alla macchina reale

- Semplificazione dei processi di attrezzaggio in officina

Costruzione di assiemi di elementi di bloccaggio

Nella libreria dei sistemi di bloccaggio è possibile gestire tutti gli elementi e aggiungerli ad assiemi completi. Grazie ai punti di collegamento predefiniti e a una funzione di filtro automatica, che presenta solo gli elementi con attacchi compatibili, si ha a disposizione un processo veloce e pratico per costruire semplici morse fino a sistemi di bloccaggio calibrati con diverse tipologie di piastre. Il processo può essere applicato anche alle lavorazioni con attrezzaggio multiplo. Quando uno o più elementi di un assieme di serraggio possono essere spostati fisicamente, è possibile specificare un certo grado di libertà per circoscrivere la direzione di movimento.

Attrezzaggio virtuale della macchina

L'attrezzaggio virtuale offre la possibilità di utilizzare gli elementi e le strutture adatte disponibili nella libreria. Il processo di attrezzaggio segue una logica analoga a quella della formazione degli assiemi:

vengono presentati solo i sistemi di bloccaggio che sono compatibili con la macchina selezionata. L’origine può essere specificata direttamente durante il serraggio. Usando i punti di collegamento, bastano pochi clic per posizionare il dispositivo di bloccaggio sul pezzo e l’intero componente sulla tavola della macchina. Il componente, gli elementi di collisione, i gruppi di serraggio e i singoli elementi di bloccaggio possono essere posizionati separatamente gli uni dagli altri.

Un vantaggio particolare è che il risultato arriva alla stazione di attrezzaggio senza alcuna perdita di informazioni, in quanto durante l’output NC viene prodotta automaticamente una documentazione precisa ed esaustiva. Il responsabile dell'attrezzaggio può sapere immediatamente cosa deve fare: le definizioni univoche dei componenti gli consentono di individuare i sistemi di bloccaggio necessari e di sapere quanti ne servono e dove vanno posizionati.

vengono presentati solo i sistemi di bloccaggio che sono compatibili con la macchina selezionata. L’origine può essere specificata direttamente durante il serraggio. Usando i punti di collegamento, bastano pochi clic per posizionare il dispositivo di bloccaggio sul pezzo e l’intero componente sulla tavola della macchina. Il componente, gli elementi di collisione, i gruppi di serraggio e i singoli elementi di bloccaggio possono essere posizionati separatamente gli uni dagli altri.

Un vantaggio particolare è che il risultato arriva alla stazione di attrezzaggio senza alcuna perdita di informazioni, in quanto durante l’output NC viene prodotta automaticamente una documentazione precisa ed esaustiva. Il responsabile dell'attrezzaggio può sapere immediatamente cosa deve fare: le definizioni univoche dei componenti gli consentono di individuare i sistemi di bloccaggio necessari e di sapere quanti ne servono e dove vanno posizionati.

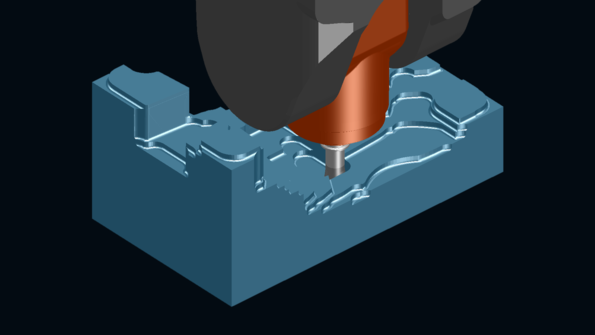

Misurazioni integrate nel processo con tempi di attrezzaggio e lavorazione più brevi

Le operazioni di misura possono essere pienamente integrate nel processo di produzione in modo semplice, comodo e senza rischi di collisione. È possibile così verificare che il componente sia posizionato correttamente e che il grezzo presenti le dimensioni e l’orientamento previsti; è inoltre possibile controllare, dopo la lavorazione, che non siano necessarie riprese per eventuali difetti emersi solo dopo lo sbloccaggio. Tutte le funzioni necessarie sono raccolte in modo strutturato – e comprendono la calibrazione dei tastatori, la misura dei punti, la misura degli angoli sulla base di punti o cerchi, la misura di cerchi o rettangoli e la verifica di denti e cave. Il controllo integrato delle tolleranze consente di stabilire se le operazioni possano continuare o debbano essere interrotte. Ne risulta un processo sicuro e altamente automatizzato, che permette di unire operazioni di fresatura, tornitura e misura evitando possibili danneggiamenti dell’utensile e della macchina. Tutto questo comporta una velocizzazione dei tempi di attrezzaggio e lavorazione, una maggiore qualità dei componenti e un minor numero di cicli di rifinitura successivi. Le funzioni possono essere utilizzate anche su controlli macchina che non dispongono di cicli di misura propri.

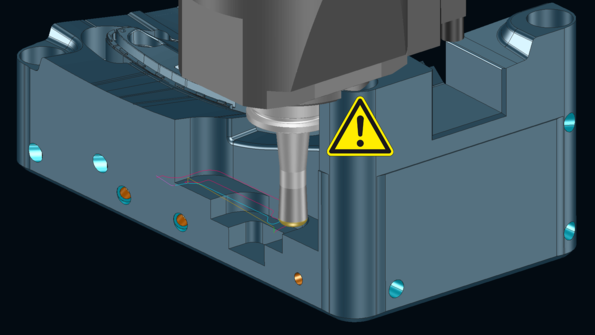

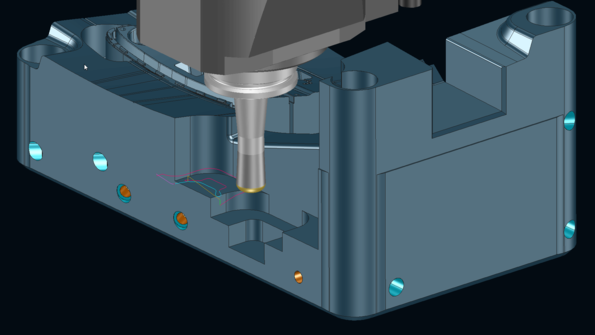

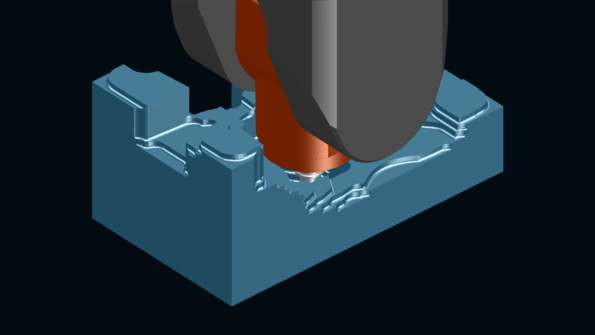

Valutazione completa della testa macchina nel controllo delle collisioni

Calcolo rapido dei percorsi utensile senza collisioni: in caso di possibili collisioni con la testa macchina, le aree di fresatura vengono automaticamente ridotte o escluse dalla lavorazione durante il calcolo CNC.

I vantaggi:

I vantaggi:

- Maggiore affidabilità dei processi

- Enorme risparmio di tempo: senza la riduzione automatica delle aree di fresatura, è necessario correggere manualmente la collisione e quindi ricalcolare il ciclo di lavoro

- Con la riduzione delle aree di fresatura, ogni operazione viene eseguita con l’utensile più corto possibile realizzando condizioni di taglio ottimali

La licenza “Programmazione con Macchina Virtuale” permette inoltre diruotare interattivamente la testa o la tavola intorno all’asse C durante il calcolo tenendo conto della cinematica della macchina. Questa caratteristica è particolarmente vantaggiosa in caso di teste asimmetriche, perché permette di asportare la massima quantità di materiale possibile con l’utensile selezionato e di evitare il materiale residuo non necessario. I movimenti di rotazione interattivi vengono recepiti immediatamente per la riduzione delle aree di fresatura.