Tornitura-fresatura: basta una macchina di prima classe per avere risultati sempre all’altezza?

I gemelli digitali forniscono dati CNC tecnologicamente corretti e senza collisioni

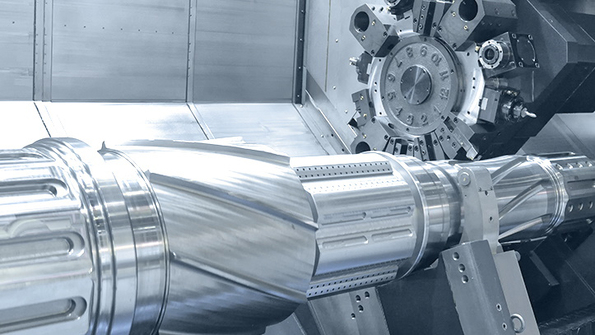

Le macchine di tornitura multicanale, o macchine di tornitura-fresatura, hanno visto crescere la loro popolarità negli ultimi anni. Si tratta di macchine estremamente sofisticate, che promettono numerosi vantaggi e risultati di prim’ordine anche nella produzione di pezzi unici e serie limitate. L’idea di arricchire l’officina di produzione con queste “Ferrari” è indubbiamente invitante per molte aziende, ma si accompagna anche a una serie di incertezze. La domanda principale è se una macchina così complessa non richieda anche una gestione altrettanto complessa.

Questo tipo di riflessioni emerge spesso nei colloqui con gli utenti e in molti casi ho osservato questo fenomeno: l’incertezza svanisce non appena mostriamo un esempio di lavorazione reale su una macchina multicanale. Oltre all’effetto “wow”, gli utenti sono spesso molto stupiti dall’idea di poter gestire il controllo e la lavorazione con la semplice pressione di un tasto!

In qualità di product manager, tuttavia, so anche quanto sia importante l’interazione con un sistema CAM adatto. Se è stata presa la decisione corretta, l’esecuzione delle applicazioni sulla macchina non presenterà alcun problema e sarà possibile pianificare anticipatamente le lavorazioni in modo facile ed efficiente.

Qual è il vantaggio delle macchine multicanale, e che cosa si intende esattamente con questo termine?

Questa definizione deriva dalla tecnica dei controlli macchina, i quali gestiscono i componenti da spostare attraverso canali. In linea di principio, ogni canale rappresenta un portautensili.

Il canale 1 può essere una testa di fresatura, il canale 2 una torretta con un utensile di tornitura. Ma anche il componente può essere rappresentato da un canale, ad esempio quando viene rilevato da un portapezzo in un contromandrino. Su queste basi è possibile eseguire tutte le fasi di lavorazione su un’unica macchina. Ne conseguono, naturalmente, considerevoli vantaggi in termini di precisione.

Diventa inoltre superfluo il ricorso a dispositivi aggiuntivi, ad esempio a mezzi di fissaggio o di bloccaggio. Tutti questi fattori contribuiscono a rendere la lavorazione estremamente efficace, in particolare nelle fasi di pianificazione e controllo.

Cosa si intende per “programmazione dall’officina virtuale”

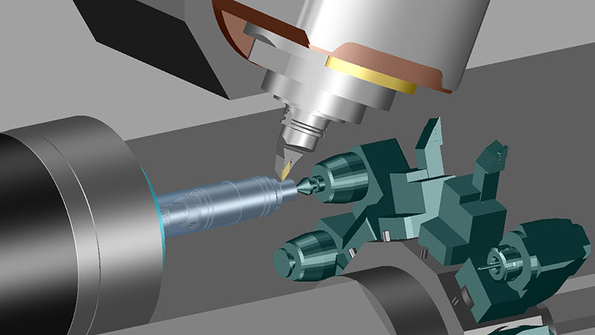

Molti utenti conoscono la procedura utilizzata abitualmente, in cui il codice CNC viene generato con la logica del controllo macchina. Il grande problema, tuttavia, è che la macchina non sa dove si trova il componente e dove è ancora disponibile dello spazio nell’area operativa. Questi aspetti sono sempre associati alle condizioni di serraggio. Con Tebis, viceversa, la programmazione viene sempre eseguita a partire dalla macchina. Gli accessori, come i mandrini o le lunette, vengono configurati direttamente insieme alle altre unità. L’operatore può avere subito una visione d’insieme di ciò che può cambiare e gestire. A questo punto configura la macchina, blocca il componente e imposta le fasi di produzione. Tutti i programmi vengono integrati e sincronizzati nel Job Manager. Questa è la grande differenza. I calcoli vengono eseguiti con queste informazioni, vale a dire tenendo conto delle caratteristiche specifiche della macchina e della situazione reale. Questo è ciò che definiamo “programmazione con la macchina virtuale”, un processo con cui è possibile acquisire sin dall’inizio dati CNC tecnologicamente corretti e privi di collisioni. Alla base vi è una tecnologia sofisticata con gemelli digitali, ma vengono utilizzati anche comandi CNC molto semplici. Per il cliente questo può comportare un cambiamento di prospettiva, perché è possibile che uno o più NCSet non siano più presenti nel programma.

Qual è l’autentico valore aggiunto per l’operatore?

La difficoltà non risiede nella lavorazione vera e propria, vale a dire nell’operazione di tornitura o fresatura. La vera abilità consiste nella capacità di attivare l’elemento giusto al momento giusto. L’interazione tra i diversi canali è relativamente complessa e, nella situazione ideale, il software riduce questa complessità già nella fase di programmazione. Tebis verifica, simula e rielabora tutti i movimenti, perciò risulta particolarmente affidabile. Il compito dell’operatore termina di fatto con la creazione del Job Manager, perché da quel momento in poi non deve più preoccuparsi di nulla. Se poi si desidera un’ulteriore ottimizzazione, è possibile osservare più da vicino le marcature di sincronizzazione.

Vorreste saperne di più su

- come si possono utilizzare al meglio le macchine combinate di tornitura e fresatura?

- qual è il processo CAD/CAM più adatto per queste lavorazioni?

- come si creano i presupposti corretti per una produzione veloce e affidabile?

Il nostro product manager può fornirvi prospettive pratiche e concrete - sul processo di fresatura-tornitura.