Optimal control for maximum quality

The ability to turn and mill components made of titanium-, steel- or aluminum alloys in a single cycle can be a challenging undertaking. Aspa, a precision machining company from Italy, quickly completes even complex manufacturing tasks with the highest quality. The company specializes in custom mechanical fabrications and small product quantities with high added value.

Company

Aspa Srl

Location

Bomporto, Italy

Focus

Premium license for die and mold; add-ons for Surface Modeling, 5-Axis Curve Milling, 5-Axis Side Milling, 2.5D Drilling and Milling - plus, 3-+2-axis undercut milling, Feature Technology - ruled form, virtual machine programming, 3- to 5-axis collision avoidance, volumetric collision checking.

Benefits:

- Any source format can be received and processed via the data interface

- Qualitative optimization of surfaces, adapted to the function of the technical application

- Complete control of each parameter with the combination of predefined strategies and manual intervention

Sector

Component manufacturing

Automotive

Published

2016

Interviewee: Massimo Bigatton, Responsible for the technical office

We are very happy with the system, especially with the latest improvements. A toolpath can now be created nearly automatically using CAM. Standard parameters are used that are valid in most cases. However, this does not rule out the possibility of performing a more exact check if necessary. There are many useful settings for users, like us, who have to manufacture increasingly difficult pieces. We have optimal control of the processes within the machine. We must carefully plan the toolpath, especially for super alloys like titanium. The volumetric collision check in Tebis proves to be exceptionally efficient for this.

Perfect machining quality in only a single pass through the machine

Aspa is a shop for precision machining in Bomporto (Modena), in an area of the Emilia region also known as "Motor Valley." Founded in the 70s as an agricultural machinery manufacturer, Aspa was soon taken over by the SAI Hydraulic group. While mass production shifted to countries in the east over time, the manufacture of small series remained in the Emilia shops. To date, this is responsible for practically half the company’s revenues. Aspa specialized increasingly in complex designs and started a successful collaboration with sports car manufacturer Pagani Automobili.

The goal of Argentinean entrepreneur Horacio Pagani is to create sophisticated and aesthetically perfect vehicles for a demanding market. These vehicles are manufactured using entirely manual production technology. Each individual vehicle is therefore built by hand and is subject to the strictest quality standards. Each piece is milled out of a solid block of steel, aluminum or titanium, resulting in an extremely high chip volume. Aspa is currently Pagani's preferred supplier.

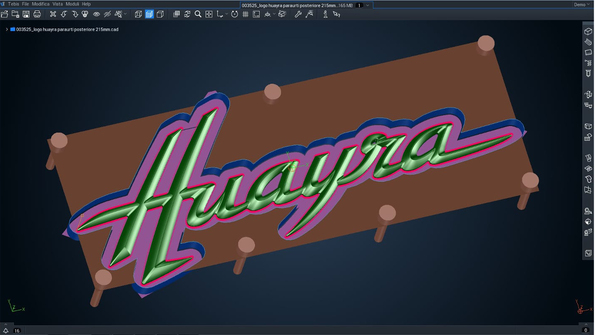

More than 800 individual parts, some of them highly complex, are manufactured in Modena for the "Huayra." Annual production is roughly 50 vehicles per year. Horacio Pagani places a high value on precision work. He only installs parts in his sports cars that have been machined, but are so optically perfect they look as though they had been polished. Aspa achieves this result with a single pass through the machine. There are only a few companies in Europe that deliver such a high degree of machining quality without requiring reworking.

Reliable and precise processing

The precision company combines the highest-quality technical expertise, state-of-the-art equipment and powerful CAD/CAM software that can meet constantly increasing production demands. "Targeted investments have helped us achieve outstanding flexibility and a high technical level. For turning and milling, we have the latest-generation machining centers and can therefore perform all the steps the component design requires," says Maurizio Meschiari, supervisor for contract work. The equipment consists of high-precision, high-speed machines with 3 and 5 axes. "This enables us to plan and complete projects of all types," says Meschiari. "The work preparation also plays a key role here. Extensive discussions about the project determine the correct sequence of processes, and the production strategy is refined in collaboration with manufacturing."

For the company to reach its full potential, the CAD/CAM system must provide maximum performance and ensure fast, precise and reliable processing. Aspa has therefore been relying on Tebis software for approximately 10 years: The broad spectrum of functions and simulation of actual processes in the virtual environment have significantly increased production efficiency.

Controlling machine movements to the smallest detail

Pagani employees use Tebis in all phases of their work, from initial planning to advanced production processes. Meschiari is convinced: "Tebis is definitely the absolute standard for CNC machine software."

"We used the system right from the start. Our work preparation can receive and process any source format through its data interface and transfers both geometrical as well as various structural information. The evaluation of this information is used to identify any potential production problems."

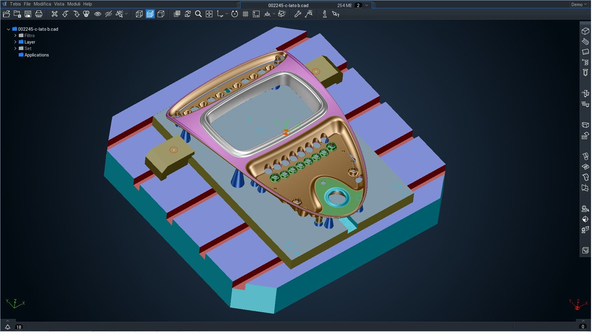

The precision company uses the CAD environment to process received projects. As Massimo Bigatton, head of work preparation, stresses, product developers often place more emphasis on ergonomics and optical appearance than on the industrial feasibility of components. "In this case we must make corrections to preserve the design and harmonize optical aspects with the engineering." Tebis technology enables imported surfaces to be optimized and modified based on the type of machining. Once the mathematical work is done, the search for the best clamping system for the part and the design of suitable fixtures begin.

The toolpaths are created in a final step. "Although the software offers standard strategies, the user has unrestricted control over all parameters. The user can intervene and adjust the values if necessary," explains Bigatton. "We have found that this is not an option in all CAM systems." But with Tebis, machine movements can be controlled to the smallest detail. For example, the user can specify the points on the toolpath as desired. The user can also achieve higher precision in areas that are considered problematic without overloading the machine's electronics with data. "The CAM modules enable the preparation of numerical control programs based on many specific machining operations. These are proven and reliable programs that can also optimize wear of the inserts and save machine run time," says Bigatton.

Comprehensive collision check in the simulator

Aspa was especially positive about the further development of the software in the new Version 4.0. "We are very happy with the system, especially with the latest improvements," says Bigatton. A toolpath can now be created nearly automatically using CAM. Standard parameters are used that are valid in most cases. However, this does not rule out the possibility of performing a more exact check if necessary. "There are many useful settings for users, like us, who have to manufacture increasingly difficult pieces. We have optimal control of the processes within the machine. We must carefully plan the toolpath, especially for super alloys like titanium. The comprehensive collision check in Tebis proves to be exceptionally efficient for this."

One of the functions Aspa especially appreciates is the simulation technology: This enables a highly detailed representation of the actual process in the virtual environment. In manufacturing, three mostly unattended machines are in operation an average of 20 hours per day. Maintaining this kind of pace requires that a proven and safe program be sent to the machine. However, it is also important that production feasibility be checked and machine control be predefined in the planning phase. "We can now even account for machine movements and accelerations and therefore prepare much more accurate cost estimates," explains Bigatton.

Several new Tebis software functions have proven instrumental in the manufacturing of complex and aesthetically perfect parts like those Pagani demands. These Tebis functions include the use of special tools for undercut operations. "We now have the capability to implement a 'simple' toolpath with three instead of five simultaneously moving axes," says Bigatton. This has many advantages: A machine with three axes costs less than one with five axes and is also more accurate. "This capability gives us more freedom in selecting an available machine in manufacturing. Now we are no longer forced to wait for a 5-axis machine that is currently in use. Not to mention the resulting surface quality. It is far better to use a single program with three axes than to use two or more programs that necessitate a rotation of the table or of the machine head."

An example of a component the machine operator must deal with on a daily basis is the intake manifold—an absolute masterpiece of design and engineering. This is one of the parts produced at the express wish of Horacio Pagani to add further value to his vehicles. Pagani initially tried to produce the part in another country without success. Aspa was able to complete the task correctly with their first attempt: "It takes 26 hours to mill from a solid block with 5-axis machining. It’s a routine task for us," Bigatton says proudly.