-

ホーム Tebis コンサルティングプロセスコンサルティング

ホーム Tebis コンサルティングプロセスコンサルティングTebis コンサルティング-プロセスコンサルティング

可能性を探り、最大限に引き出す

市場で生き残るためには、お客様のプロセスを継続的に改良していかなければなりません。リードタイムの短縮、機械稼働率の向上、迅速で信頼性の高いNCプログラミングなどがそれにあたります。ここで問題になるのは、どのように実行するかということです。

現場の実情に即したTebisの企業コンサルティングが、まさにその答えをお教えします。

改善の余地は随所にありますので、お客様と一緒に目標を定め、目標到達のためにプロセスを分析します。続いて当社の経験豊富なコンサルタントが最適化のための現実的な方策をお教えし、決定事項を実行に移すためのサポートを行います。

競争力の確保

お客様の個別の状況に応じてサポートいたします。

- プロジェクト計画の改良、手間の削減、そして作業工程の短縮によりプロセスを迅速化

- 総合的なリードタイムの短縮

- 質問および間違いの回避による、情報伝達フローの改良(プロジェクトのドキュメント)

- 手直し時間の隠れている空きキャパシティーを見つけ出し、機械の生産性を向上

Tebisコンサルティングは基本的に、それぞれのタスクに即したプロセスの最適化を行います。

コストを削減して生産性を向上させるために、製造チェーンのどこに具体的に手を付けたらよいのかを知ることができます。私たちがどのような手順で進めてゆくのかは、当社コンサルティングのアプローチのページでご確認下さい。

Tebis コンサルティングと一緒に、お客様のプロセスの効率を上げて下さい。未来に向けて、確かな競争力を確保しましょう。

Tebisコンサルティングを選ぶ理由

優秀なコンサルティングサービス数多くの賞が証明確立された製造ノウハウ金型、鋳型、機械部品製造に強い中小企業に特化プロセスチェーンの全てをカバー実行に移す能力が高いインプリメンテーション手順の透明性プロセスコンサルティングが有用なケース

機械生産性の向上

貴重なリソースを最適に活用 - あるお客様の例

あるお客様の例:機械稼動時間は、企業の生産性に重要な影響を及ぼします。

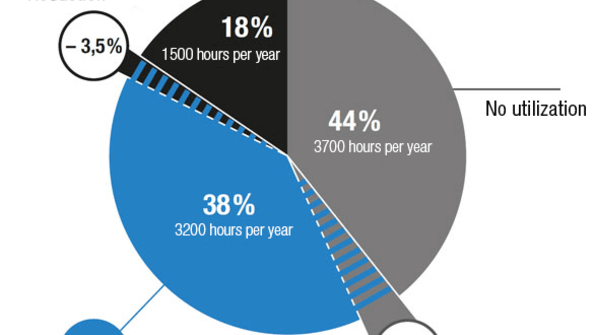

あるお客様の例:機械稼動時間は、企業の生産性に重要な影響を及ぼします。本来であれば、成形、鋳型、金型、機械製造分野で使用される機械は、生産のために年間で8,400時間運転させることができます。

ところが、100件以上の産業活動を評価した結果、機械は生産のために年間わずか30%のみ運転されていることが分かりました。これは年間 2,500時間に相当します。生産中でも、機械に関わる全てのプロセスの最適化を図ることで、機械をさらに効率的に使用することができます

そのための効果的な対処法を私たちがお教えします。例えば:

- セットアップ時間の短縮

- プログラミング時間の短縮

- メンテナンスにかかる時間の短縮

- 夜間稼働時間の増加

隣に示す顧客の例では、稼働時間が約8%向上しました 。

機械稼働時間の増加 = 生産性の向上

機械稼動時間は、企業の生産性に重要な影響を及ぼします。

当社のコンサルティングの現場の一例を紹介いたします。機械1台当たりの年間の生産時間をわずか500時間短縮させるだけで、1時間あたりの機械コストを約15%削減することができます。その結果► 製品の総生産費用を低減することができます。

► 500時間分の生産容量が確保できます。お客様のメリット:外注業務の削減あるいは、同じ作業負荷で処理量を向上させることができます。

これらの要素は企業業績に直接作用し、効率性および競争力を向上させます。

私たちの経験によると、今でも多くの企業で機械が必要以上に休止しています。 平均して、機械1台当たり年間5,900時間の生産性を向上させることが可能です。もちろんメンテナンスおよび清掃作業は必ず実施しなければなりません。しかしながら

下記の理由による休止時間は回避することができます。- 情報不足

- 干渉

- 長いセットアッププロセス

稼働時間を向上させるために、私たちの専門知識を駆使して現在のプロセスを見直し、各分野に適したソリューションを提供してお客様をサポートいたします。

情報伝達フローを一貫して向上

本質的なことだけに集中

部署間のスムーズな情報交換は、効率的な製造のための前提条件です。これまでのコンサルティングプロジェクトで把握した状況は、多くの場合、従業員には的確な情報が伝えられていません。従って私たちが、お客様の会社のコミュニケーションルートとその方法を詳細に調べて、情報伝達ルートおよびフローを最適化いたします。

例えば、プロジェクトの全ての関係書類や技術的なドキュメントをデジタル形式で作成するためのサポートを行います。オフィスあるいは工場で作業する従業員が、次の工程に必要な情報にいつでもアクセスすることができるようになります。こうして、聞き返しや中断、そして間違いが回避されます。

- 情報伝達フローのデジタル化および自動化

- 情報作成の手間の削減

- リードタイムの短縮

リードタイムの削減

プロセスの計画の改善

リードタイムの約60%が、無作業時間と待機時間であることをご存じでしたか?正確に納期を計画し、スケジュールを厳守できる企業が競争優位を持つことになります。多くの場合、短期納品とスケジュール厳守が受注の決め手となります。

私たちがお客様の製造のリードタイムを詳細に調べて迅速化いたします。時間は節約され、そしてより柔軟に市場に反応することができるようになります。その結果、以前では考えられなかったような注文を受けられるようになります。

私たちと一緒に、お客様が持つキャパシティを総動員しましょう。Tebisコンサルティングが、プロセスを迅速化するために日々の製造業務に簡単に組み込むことができる効率的な方法を提案いたします。

- 最適化されたプロジェクトの計画および管理

- キャパシティーおよびリソースの把握

- 構造化された作業工程

- 不要な工程の削除

- 無作業時間と待機時間の短縮

- 輸送・作業経路を最小限に抑えるための合理的な空間コンセプト

- 最適な材料フロー

- セットアップ時間の最小限化

経費の削減

隠れた時間の浪費を効果的に排除

材料であれ時間であれ、無駄と真っ向から対決することが大切です。私たちが知っているのは、多くのプロセスは、計画的ではなく即興的に構築されていくということです。熟考されたものではなく、その内容が吟味されることもあまりありません。言い換えれば、時間とコストの削減を可能にする、多くの手がかりが潜んでいるのです。

一つ一つは少ないながらも隠れた時間の浪費は、作業プロセスに悪影響を及ぼし、最終的に製品の価格を高騰させます。

- 正しい工具を探すこと

- 不完全な資料がもたらす解釈の間違い

- 不要な手直し等々

一度問題を見つけてしまえば、このような時間の浪費の大部分を迅速かつ効率的に排除できます。製造プロセスの全てのワークフローをシステム的にチェックし、個々の作業工程を短縮して効率姓を高めることができないかどうか、その可能性を探ります。

非常に実践的なプロセスの分析を行うことで、プロセスの最適化と、将来を見据えたデジタル戦略のための明確な方策を見つけ出すことができました。インダストリー4.0のスカウト活動は、中小企業の要求に適ったものです。

ジークムント・グリム、Hommel+Keller Präzisionswerkzeuge GmbH経営者兼出資者より詳しい情報をお求めですか?お問い合わせはこちらご遠慮なくお問い合わせ下さい。様々な可能性をお教えいたします。

丸紅情報システムズ株式会社(国内販売代理店)のWebサイトへ遷移します。